Chào bạn, nếu bạn đang làm việc trong ngành cơ khí chế tạo hoặc đơn giản là tò mò về cách các sản phẩm nhựa, kim loại quen thuộc xung quanh chúng ta được tạo ra hàng loạt, thì chắc chắn bạn đã nghe đến thuật ngữ gia công khuôn mẫu. Đây là một công đoạn vô cùng quan trọng, được ví như “xương sống” của nhiều ngành công nghiệp. Hôm nay, chúng ta sẽ cùng nhau khám phá chi tiết về gia công khuôn mẫu trong công nghiệp cơ khí, từ quy trình từng bước đến các phương pháp gia công phổ biến hiện nay. Hãy cùng mình bắt đầu nhé!

Giới thiệu tổng quan về gia công khuôn mẫu

Để hiểu rõ hơn về chủ đề này, chúng ta hãy bắt đầu với những khái niệm cơ bản.

Khuôn mẫu là gì và tại sao nó quan trọng?

Khuôn mẫu là một công cụ đặc biệt được thiết kế để tạo ra các sản phẩm có hình dạng và kích thước giống nhau thông qua các quá trình như ép nhựa, dập kim loại, đúc, hoặc thổi. Khuôn mẫu có thể được làm từ nhiều loại vật liệu khác nhau, nhưng phổ biến nhất là thép.

Vai trò của khuôn mẫu trong sản xuất công nghiệp là vô cùng to lớn. Nó cho phép sản xuất hàng loạt các sản phẩm với độ chính xác cao, đồng đều về chất lượng và giảm thiểu chi phí sản xuất trên mỗi đơn vị sản phẩm. Nếu không có khuôn mẫu, việc tạo ra các sản phẩm phức tạp với số lượng lớn sẽ trở nên rất khó khăn và tốn kém.

Vai trò của gia công khuôn mẫu trong sản xuất công nghiệp

Gia công khuôn mẫu là quá trình chế tạo khuôn mẫu từ các vật liệu ban đầu (thường là phôi thép) thông qua các phương pháp gia công cơ khí chính xác. Quá trình này đòi hỏi sự kết hợp giữa kỹ năng thiết kế, kiến thức về vật liệu và trình độ gia công cao để tạo ra những bộ khuôn mẫu đáp ứng được các yêu cầu khắt khe của sản xuất.

Các loại khuôn mẫu phổ biến trong cơ khí

Trong ngành cơ khí, có rất nhiều loại khuôn mẫu khác nhau, được phân loại dựa trên quy trình sản xuất mà chúng được sử dụng:

Khuôn ép nhựa

Đây là loại khuôn mẫu phổ biến nhất, được sử dụng để tạo ra các sản phẩm từ nhựa thông qua quá trình ép phun nhựa. Khuôn ép nhựa thường có cấu tạo phức tạp với nhiều bộ phận như lòng khuôn, lõi khuôn, hệ thống kênh dẫn nhựa, hệ thống làm mát…

Khuôn dập kim loại

Khuôn dập kim loại được sử dụng để tạo hình các sản phẩm từ tấm kim loại thông qua các quá trình dập nguội hoặc dập nóng. Loại khuôn này thường có độ cứng và độ bền rất cao để chịu được lực dập lớn.

Khuôn đúc

Khuôn đúc được sử dụng để tạo ra các sản phẩm bằng cách rót kim loại nóng chảy vào khuôn và để nguội. Khuôn đúc có thể được làm từ kim loại, cát hoặc các vật liệu chịu nhiệt khác.

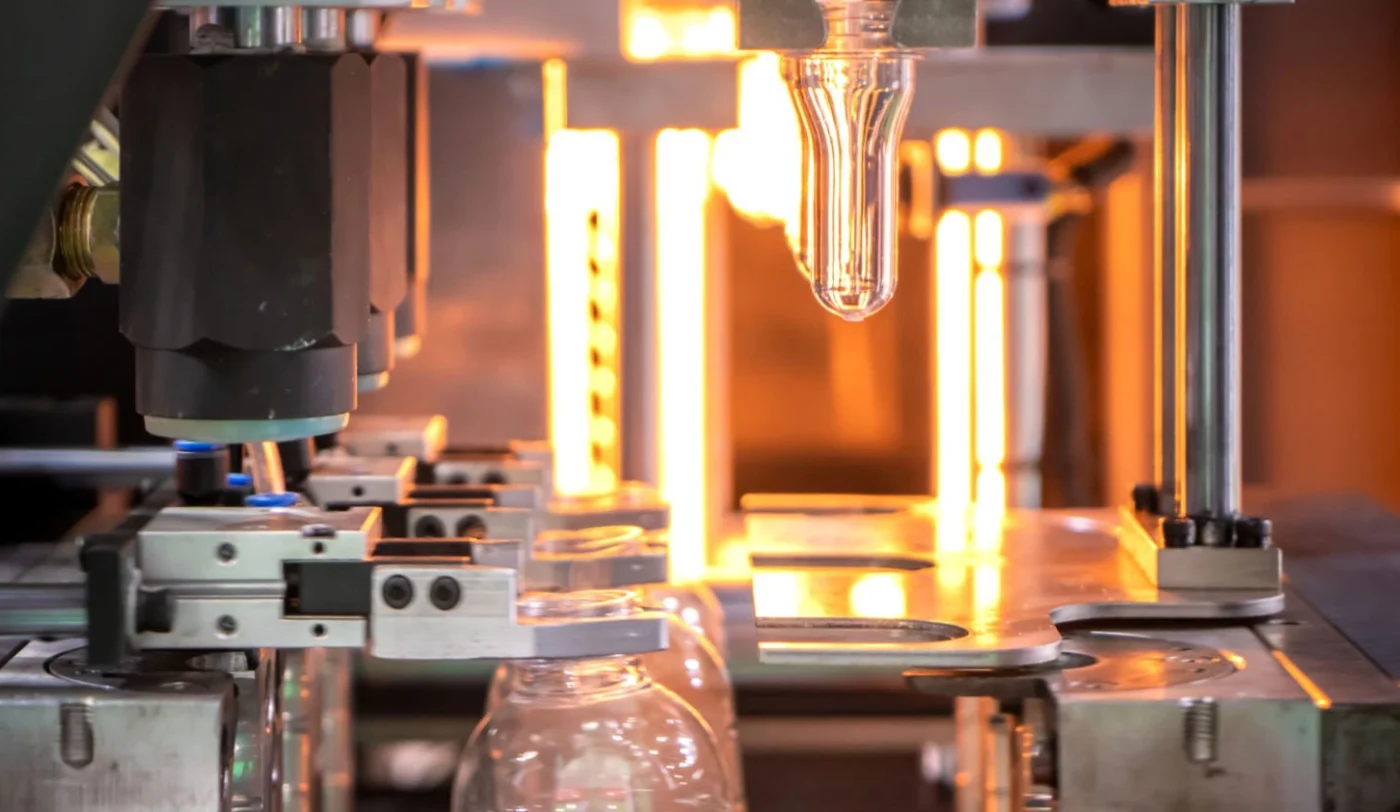

Khuôn thổi

Khuôn thổi được sử dụng để tạo ra các sản phẩm rỗng từ nhựa như chai, lọ thông qua quá trình thổi khí vào phôi nhựa nóng chảy đặt trong khuôn.

Các loại khuôn mẫu đặc biệt khác

Ngoài ra, còn có nhiều loại khuôn mẫu đặc biệt khác phục vụ cho các quy trình sản xuất cụ thể như khuôn ép cao su, khuôn SMC/BMC (Sheet Molding Compound/Bulk Molding Compound), khuôn chân không…

Quy trình gia công khuôn mẫu chi tiết từng bước

Để tạo ra một bộ khuôn mẫu hoàn chỉnh, cần trải qua một quy trình gia công tỉ mỉ và chính xác với nhiều bước khác nhau:

Bước 1: Thiết kế khuôn mẫu

Đây là bước đầu tiên và vô cùng quan trọng. Các kỹ sư thiết kế sẽ sử dụng phần mềm CAD (Computer-Aided Design) để tạo ra mô hình 3D của khuôn mẫu dựa trên yêu cầu của sản phẩm.

- Sử dụng phần mềm CAD/CAM: Các phần mềm như SolidWorks, CATIA, NX, AutoCAD thường được sử dụng để thiết kế khuôn mẫu. Sau khi thiết kế xong, dữ liệu 3D có thể được chuyển sang phần mềm CAM (Computer-Aided Manufacturing) để lập trình gia công.

- Phân tích và tối ưu hóa thiết kế: Trước khi tiến hành gia công, các kỹ sư thường sử dụng phần mềm CAE (Computer-Aided Engineering) để phân tích và tối ưu hóa thiết kế khuôn mẫu, đảm bảo khuôn hoạt động hiệu quả và sản phẩm đạt chất lượng yêu cầu.

Bước 2: Chuẩn bị vật liệu khuôn

Vật liệu khuôn thường là các loại thép đặc biệt có độ cứng, độ bền và khả năng chống mài mòn cao.

- Lựa chọn mác thép phù hợp: Việc lựa chọn mác thép phù hợp phụ thuộc vào loại sản phẩm, số lượng sản phẩm cần sản xuất và các yêu cầu kỹ thuật khác. Một số mác thép phổ biến trong gia công khuôn mẫu bao gồm P20, NAK80, S136, H13…

- Cắt và gia công thô phôi khuôn: Sau khi chọn được mác thép, phôi thép sẽ được cắt theo kích thước yêu cầu và gia công thô để tạo hình dáng ban đầu của khuôn.

Bước 3: Gia công các chi tiết của khuôn

Đây là giai đoạn chính của quá trình gia công khuôn mẫu, bao gồm việc tạo ra các hình dạng và kích thước chính xác cho lòng khuôn, lõi khuôn và các bộ phận khác.

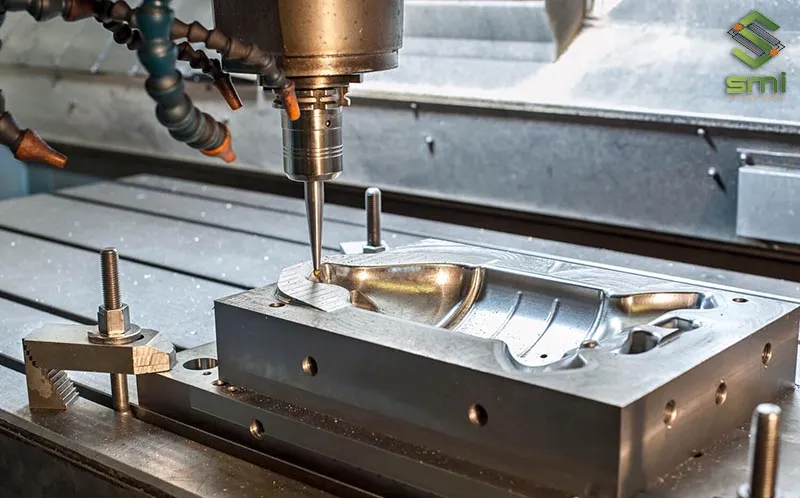

- Gia công CNC (phay, tiện, khoan, mài): Các máy CNC (Computer Numerical Control) như máy phay CNC, máy tiện CNC, máy khoan CNC, máy mài CNC được sử dụng để gia công các chi tiết của khuôn với độ chính xác cao theo chương trình đã được lập trình.

- Gia công bằng tia lửa điện (EDM – Electrical Discharge Machining): Phương pháp này được sử dụng để tạo ra các hình dạng phức tạp, các góc sắc nét hoặc các chi tiết có độ cứng cao mà các phương pháp gia công thông thường khó thực hiện được.

- Gia công bằng dây cắt (Wire EDM – Wire Electrical Discharge Machining): Đây là một biến thể của EDM, sử dụng một dây kim loại mỏng làm điện cực để cắt vật liệu theo đường cong hoặc hình dạng phức tạp.

Bước 4: Nhiệt luyện khuôn

Nhiệt luyện là quá trình xử lý nhiệt để cải thiện độ cứng, độ bền và các tính chất cơ học khác của thép khuôn.

- Mục đích của nhiệt luyện: Tăng độ cứng để khuôn có thể chịu được áp lực và ma sát trong quá trình sản xuất, đồng thời giảm ứng suất dư trong vật liệu.

- Các phương pháp nhiệt luyện phổ biến: Tôi (quenching), ram (tempering), thấm carbon (carburizing), thấm nitơ (nitriding)…

Bước 5: Gia công tinh và hoàn thiện bề mặt khuôn

Sau khi nhiệt luyện, các chi tiết của khuôn sẽ được gia công tinh để đạt được kích thước và độ chính xác cuối cùng, đồng thời hoàn thiện bề mặt khuôn để đảm bảo chất lượng sản phẩm.

- Mài tinh: Sử dụng máy mài để đạt được độ chính xác cao về kích thước và hình dạng.

- Đánh bóng: Đánh bóng bề mặt lòng khuôn và lõi khuôn để sản phẩm có bề mặt nhẵn bóng và dễ dàng tách khỏi khuôn.

- Phủ bề mặt (nếu cần): Trong một số trường hợp, bề mặt khuôn có thể được phủ thêm một lớp vật liệu đặc biệt (ví dụ như TiN, CrN) để tăng độ cứng, khả năng chống mài mòn và chống dính.

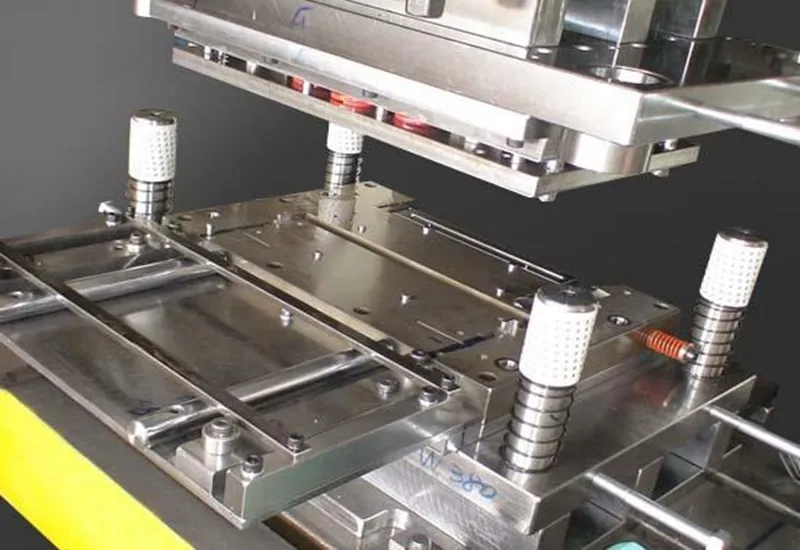

Bước 6: Lắp ráp và kiểm tra khuôn mẫu

Sau khi tất cả các chi tiết đã được gia công xong, chúng sẽ được lắp ráp lại thành một bộ khuôn hoàn chỉnh.

- Lắp ráp các bộ phận của khuôn: Lắp ráp lòng khuôn, lõi khuôn, các chốt dẫn hướng, hệ thống kênh dẫn nhựa (nếu là khuôn ép nhựa), hệ thống làm mát…

- Kiểm tra kích thước và chức năng: Kiểm tra kích thước của khuôn, độ khít giữa các bộ phận, khả năng đóng mở và hoạt động của các cơ cấu.

Bước 7: Chạy thử khuôn

Bước cuối cùng là chạy thử khuôn trên máy sản xuất thực tế để kiểm tra khả năng hoạt động và chất lượng sản phẩm mẫu.

- Điều chỉnh khuôn: Trong quá trình chạy thử, có thể cần điều chỉnh một số chi tiết của khuôn để đảm bảo sản phẩm đạt yêu cầu.

- Đánh giá chất lượng sản phẩm mẫu: Kiểm tra kích thước, hình dạng, bề mặt và các thông số kỹ thuật khác của sản phẩm mẫu để đánh giá chất lượng của khuôn.

Các phương pháp gia công khuôn mẫu phổ biến

Trong quá trình gia công khuôn mẫu, có nhiều phương pháp gia công cơ khí được sử dụng:

Gia công phay CNC tốc độ cao

Phương pháp này sử dụng các máy phay CNC hiện đại có tốc độ trục chính và tốc độ tiến dao rất cao để gia công các chi tiết khuôn với độ chính xác và độ bóng bề mặt tốt.

Gia công tiện CNC chính xác

Máy tiện CNC được sử dụng để gia công các chi tiết trụ tròn hoặc có hình dạng đối xứng của khuôn.

Gia công bằng tia lửa điện (EDM) và dây cắt (Wire EDM)

Như đã đề cập ở trên, EDM và Wire EDM là các phương pháp không thể thiếu để tạo ra các hình dạng phức tạp và các chi tiết có độ cứng cao trong khuôn mẫu.

Gia công mài và mài siêu tinh

Mài được sử dụng để đạt được độ chính xác cao về kích thước và độ hoàn thiện bề mặt cho các chi tiết khuôn. Mài siêu tinh là một bước tiến cao hơn, cho phép đạt được bề mặt với độ nhám cực kỳ thấp.

Các phương pháp gia công đặc biệt khác

Ngoài ra, còn có các phương pháp gia công đặc biệt khác được sử dụng trong gia công khuôn mẫu như khoan sâu, doa, khắc laser…

Yếu tố quan trọng để đảm bảo chất lượng khuôn mẫu

Để có được một bộ khuôn mẫu chất lượng cao, cần đảm bảo các yếu tố sau:

Thiết kế chính xác và tối ưu

Thiết kế khuôn mẫu phải chính xác, đáp ứng được yêu cầu của sản phẩm và tối ưu về mặt kỹ thuật để đảm bảo khuôn hoạt động hiệu quả.

Lựa chọn vật liệu khuôn phù hợp

Việc chọn đúng mác thép cho khuôn là rất quan trọng, ảnh hưởng trực tiếp đến độ bền và tuổi thọ của khuôn.

Quy trình gia công tỉ mỉ và chính xác

Mọi công đoạn trong quá trình gia công khuôn mẫu đều cần được thực hiện một cách tỉ mỉ và chính xác để đảm bảo kích thước và hình dạng của các chi tiết đúng theo thiết kế.

Kiểm soát chất lượng nghiêm ngặt

Cần thực hiện kiểm tra chất lượng ở từng giai đoạn của quá trình gia công để phát hiện và khắc phục kịp thời các sai sót.

Kinh nghiệm và tay nghề của người thợ

Đội ngũ kỹ sư và thợ gia công có kinh nghiệm và tay nghề cao là yếu tố then chốt để tạo ra những bộ khuôn mẫu chất lượng.

Ứng dụng của khuôn mẫu trong các ngành công nghiệp

Khuôn mẫu được sử dụng rộng rãi trong hầu hết các ngành công nghiệp sản xuất:

Ngành nhựa

Sản xuất các sản phẩm nhựa như đồ gia dụng, linh kiện điện tử, bao bì, đồ chơi…

Ngành kim loại

Sản xuất các chi tiết kim loại như phụ tùng ô tô, xe máy, máy móc công nghiệp, đồ gia dụng kim loại…

Ngành ô tô

Sản xuất các bộ phận thân vỏ, nội thất, động cơ… của ô tô.

Ngành điện tử

Sản xuất vỏ máy, linh kiện điện tử, bảng mạch in…

Ngành hàng không vũ trụ

Sản xuất các chi tiết máy bay, tàu vũ trụ đòi hỏi độ chính xác và độ bền cực cao.

Các ngành công nghiệp khác

Ngoài ra, khuôn mẫu còn được sử dụng trong ngành y tế, ngành thực phẩm, ngành xây dựng…

Những thách thức và xu hướng phát triển trong gia công khuôn mẫu

Ngành gia công khuôn mẫu đang đối mặt với nhiều thách thức và cũng có nhiều xu hướng phát triển mới:

Yêu cầu ngày càng cao về độ chính xác và độ phức tạp

Các sản phẩm ngày càng trở nên phức tạp hơn, đòi hỏi khuôn mẫu phải có độ chính xác cao hơn và khả năng tạo ra các hình dạng phức tạp hơn.

Áp dụng công nghệ CAD/CAM/CAE tiên tiến

Việc ứng dụng mạnh mẽ các phần mềm CAD/CAM/CAE giúp tối ưu hóa thiết kế, lập trình gia công và mô phỏng quá trình sản xuất khuôn mẫu.

Sử dụng máy móc và thiết bị hiện đại

Các máy CNC thế hệ mới với nhiều trục, tốc độ cao và độ chính xác cao đang ngày càng được sử dụng rộng rãi trong gia công khuôn mẫu.

Phát triển vật liệu khuôn mới

Các nhà nghiên cứu đang không ngừng phát triển các loại vật liệu khuôn mới với độ bền, độ cứng và khả năng chống mài mòn cao hơn.

Tối ưu hóa quy trình sản xuất

Việc tối ưu hóa quy trình sản xuất khuôn mẫu giúp giảm thời gian chế tạo và chi phí sản xuất.

Câu chuyện thành công về gia công khuôn mẫu

Để bạn có thêm hình dung về tầm quan trọng của gia công khuôn mẫu, mình xin chia sẻ một vài câu chuyện thành công:

Ví dụ 1: Khuôn ép nhựa cho sản phẩm điện tử

Một công ty chuyên sản xuất các thiết bị điện tử đã đầu tư vào một bộ khuôn ép nhựa phức tạp để sản xuất vỏ điện thoại thông minh. Nhờ thiết kế chính xác và quy trình gia công tỉ mỉ, bộ khuôn này đã giúp công ty sản xuất hàng triệu chiếc vỏ điện thoại với chất lượng đồng đều và độ thẩm mỹ cao, đáp ứng được yêu cầu khắt khe của thị trường.

Ví dụ 2: Khuôn dập liên hoàn cho chi tiết ô tô

Một nhà máy sản xuất phụ tùng ô tô đã sử dụng khuôn dập liên hoàn để sản xuất các chi tiết thân vỏ xe. Loại khuôn này có khả năng thực hiện nhiều công đoạn dập khác nhau trên cùng một lần chạy máy, giúp tăng năng suất và giảm chi phí sản xuất đáng kể.

Lời khuyên từ chuyên gia trong lĩnh vực gia công khuôn mẫu

- Đầu tư vào thiết kế: Một thiết kế khuôn mẫu tốt là nền tảng cho một bộ khuôn chất lượng.

- Chọn đối tác gia công uy tín: Lựa chọn các đơn vị gia công khuôn mẫu có kinh nghiệm, trang thiết bị hiện đại và đội ngũ kỹ thuật tay nghề cao.

- Chú trọng đến chất lượng vật liệu: Sử dụng các loại thép khuôn chất lượng cao để đảm bảo độ bền và tuổi thọ của khuôn.

- Kiểm soát chặt chẽ từng công đoạn: Thực hiện kiểm tra chất lượng ở mọi giai đoạn của quá trình gia công.

- Duy trì và bảo dưỡng khuôn thường xuyên: Việc bảo dưỡng khuôn đúng cách sẽ giúp kéo dài tuổi thọ và đảm bảo chất lượng sản phẩm.

Kết luận về tầm quan trọng của gia công khuôn mẫu

Gia công khuôn mẫu là một lĩnh vực phức tạp nhưng vô cùng quan trọng trong ngành công nghiệp cơ khí. Nó đóng vai trò quyết định trong việc tạo ra các sản phẩm chất lượng cao với số lượng lớn và chi phí hợp lý. Hy vọng bài viết này đã cung cấp cho bạn những kiến thức hữu ích và giúp bạn hiểu rõ hơn về quy trình và các phương pháp gia công khuôn mẫu phổ biến hiện nay. Nếu bạn có bất kỳ câu hỏi nào, đừng ngần ngại chia sẻ nhé!