Chào bạn, trong thế giới sản xuất cơ khí, việc tạo ra các sản phẩm với số lượng lớn, đồng đều về chất lượng và chi phí hợp lý luôn là ưu tiên hàng đầu. Và để đạt được điều này, công nghệ đúc khuôn mẫu đóng một vai trò vô cùng quan trọng. Nếu bạn đang tìm hiểu về công nghệ đúc khuôn mẫu trong ngành cơ khí, từ những khái niệm cơ bản đến các phương pháp tiên tiến, thì bài viết này chính là dành cho bạn. Hôm nay, chúng ta sẽ cùng nhau khám phá những bí quyết đằng sau việc tạo ra hàng loạt sản phẩm cơ khí chất lượng cao thông qua công nghệ đúc khuôn mẫu. Hãy cùng mình bắt đầu nhé!

Giới thiệu về công nghệ đúc khuôn mẫu trong ngành cơ khí

Để bắt đầu, chúng ta hãy cùng nhau tìm hiểu về định nghĩa và tầm quan trọng của công nghệ đúc khuôn mẫu trong ngành cơ khí.

Đúc khuôn mẫu là gì và tại sao nó quan trọng trong sản xuất cơ khí?

Đúc khuôn mẫu là một quá trình sản xuất trong đó vật liệu lỏng (thường là kim loại hoặc hợp kim) được rót vào khuôn mẫu có hình dạng mong muốn. Sau khi vật liệu nguội và đông đặc lại, ta sẽ thu được sản phẩm có hình dạng giống như khuôn mẫu. Trong ngành cơ khí, công nghệ đúc khuôn mẫu có vai trò vô cùng quan trọng bởi vì:

- Sản xuất hàng loạt: Đây là phương pháp hiệu quả để sản xuất các chi tiết với số lượng lớn, đảm bảo sự đồng đều về kích thước và chất lượng.

- Tạo hình phức tạp: Đúc khuôn mẫu cho phép tạo ra các chi tiết có hình dạng phức tạp mà các phương pháp gia công khác khó hoặc không thể thực hiện được.

- Tiết kiệm chi phí: Khi sản xuất với số lượng lớn, chi phí trên mỗi sản phẩm thường thấp hơn so với các phương pháp gia công khác.

- Sử dụng đa dạng vật liệu: Công nghệ đúc khuôn mẫu có thể áp dụng cho nhiều loại vật liệu khác nhau, từ kim loại đen (gang, thép) đến kim loại màu (nhôm, đồng, kẽm) và thậm chí cả nhựa.

Các ưu điểm của công nghệ đúc khuôn mẫu so với các phương pháp khác

So với các phương pháp sản xuất khác như gia công cắt gọt, hàn, hoặc dập, công nghệ đúc khuôn mẫu có nhiều ưu điểm nổi bật:

- Khả năng tạo hình phức tạp: Đúc khuôn mẫu cho phép tạo ra các chi tiết có hình dạng ba chiều phức tạp, có các hốc, rãnh bên trong mà không cần nhiều công đoạn gia công phụ.

- Sản xuất hàng loạt hiệu quả: Khi đã có khuôn mẫu, việc sản xuất hàng loạt trở nên nhanh chóng và tiết kiệm chi phí.

- Giảm thiểu lãng phí vật liệu: So với gia công cắt gọt, lượng vật liệu bị loại bỏ trong quá trình đúc khuôn mẫu thường ít hơn.

- Độ bền và độ tin cậy cao: Các sản phẩm đúc khuôn mẫu thường có cấu trúc liền khối, giúp tăng độ bền và độ tin cậy.

Các loại khuôn mẫu phổ biến trong ngành cơ khí

Trong ngành cơ khí, có nhiều loại khuôn mẫu khác nhau được sử dụng, tùy thuộc vào loại vật liệu đúc, phương pháp đúc và số lượng sản phẩm cần sản xuất.

Khuôn kim loại (khuôn thép)

- Đặc điểm, ưu điểm và nhược điểm: Khuôn kim loại thường được làm từ thép có độ bền cao, chịu được nhiệt độ và áp suất lớn. Ưu điểm là độ bền cao, có thể sử dụng nhiều lần, cho sản phẩm có độ chính xác cao và bề mặt đẹp. Nhược điểm là chi phí chế tạo ban đầu cao và thời gian chế tạo lâu.

- Ứng dụng trong đúc áp lực, đúc trọng lực, đúc liên tục: Khuôn kim loại thường được sử dụng trong các phương pháp đúc yêu cầu độ chính xác cao và sản xuất hàng loạt.

Khuôn cát

- Đặc điểm, ưu điểm và nhược điểm: Khuôn cát được tạo ra từ hỗn hợp cát, chất kết dính và chất phụ gia. Ưu điểm là chi phí chế tạo thấp, thời gian chế tạo nhanh và có thể đúc các chi tiết lớn, phức tạp. Nhược điểm là độ chính xác và chất lượng bề mặt sản phẩm không cao bằng khuôn kim loại, và mỗi khuôn chỉ sử dụng được một lần.

- Ứng dụng trong đúc các chi tiết lớn, phức tạp: Khuôn cát thường được sử dụng để đúc các chi tiết như thân máy, vỏ hộp giảm tốc, bánh đà…

Khuôn thạch cao

- Đặc điểm, ưu điểm và nhược điểm: Khuôn thạch cao được làm từ bột thạch cao trộn với nước và các chất phụ gia. Ưu điểm là có thể tạo ra các chi tiết có độ chính xác cao và bề mặt rất đẹp. Nhược điểm là độ bền không cao và chỉ phù hợp với các vật liệu đúc có nhiệt độ nóng chảy thấp.

- Ứng dụng trong đúc các chi tiết có độ chính xác cao, bề mặt đẹp: Khuôn thạch cao thường được sử dụng để đúc các chi tiết trang trí, các bộ phận có yêu cầu về thẩm mỹ cao.

Khuôn sáp (lost-wax casting)

- Đặc điểm, ưu điểm và nhược điểm: Quá trình đúc khuôn sáp bắt đầu bằng việc tạo ra một mẫu sáp của sản phẩm. Sau đó, mẫu sáp được phủ nhiều lớp vật liệu chịu nhiệt để tạo thành khuôn. Khi khuôn được nung nóng, sáp sẽ chảy ra, để lại một khoang rỗng có hình dạng sản phẩm. Ưu điểm là có thể đúc các chi tiết có hình dạng cực kỳ phức tạp và độ tinh xảo cao. Nhược điểm là quy trình phức tạp và chi phí cao.

- Ứng dụng trong đúc các chi tiết có hình dạng phức tạp, độ tinh xảo cao: Khuôn sáp thường được sử dụng để đúc các chi tiết trong ngành trang sức, y tế và hàng không vũ trụ.

Khuôn mẫu in 3D

- Đặc điểm, ưu điểm và nhược điểm: Công nghệ in 3D đang ngày càng được ứng dụng để tạo ra các khuôn mẫu, đặc biệt là cho việc tạo mẫu nhanh hoặc đúc số lượng nhỏ. Ưu điểm là thời gian chế tạo nhanh, chi phí thấp cho số lượng ít và có thể tạo ra các hình dạng phức tạp. Nhược điểm là độ bền của khuôn mẫu in 3D thường không cao bằng khuôn kim loại.

- Ứng dụng trong tạo mẫu nhanh, đúc số lượng nhỏ: Khuôn mẫu in 3D rất hữu ích trong giai đoạn thiết kế và thử nghiệm sản phẩm.

Các phương pháp đúc khuôn mẫu phổ biến trong ngành cơ khí

Tùy thuộc vào loại khuôn mẫu và yêu cầu của sản phẩm, có nhiều phương pháp đúc khuôn mẫu khác nhau được sử dụng.

Đúc trọng lực

- Nguyên lý hoạt động, ưu điểm và nhược điểm: Vật liệu lỏng được rót vào khuôn dưới tác dụng của trọng lực. Ưu điểm là quy trình đơn giản, chi phí đầu tư thấp. Nhược điểm là độ chính xác và năng suất không cao bằng các phương pháp khác.

- Ứng dụng trong đúc các chi tiết đơn giản, số lượng vừa phải: Phương pháp này thường được sử dụng để đúc các chi tiết như bánh đà, nắp máy…

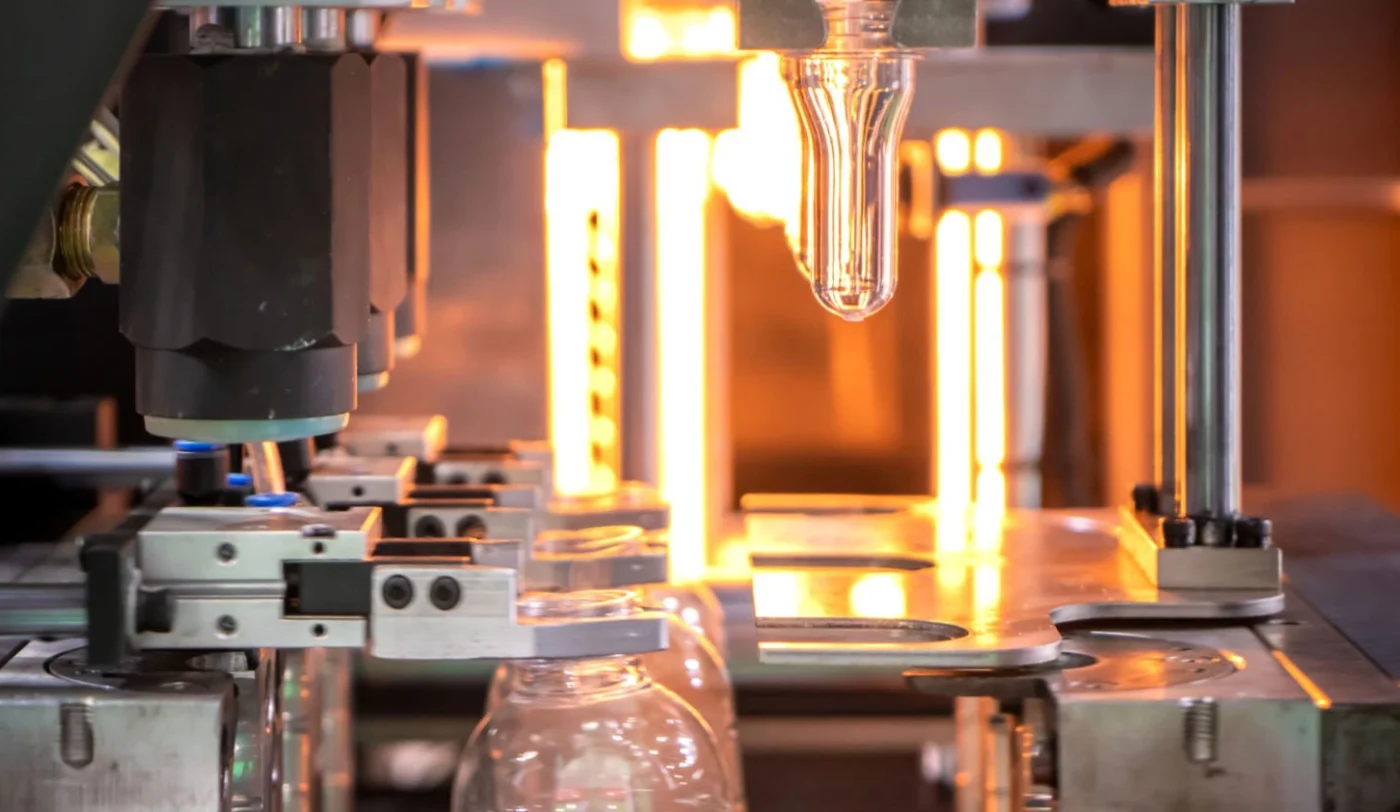

Đúc áp lực

- Nguyên lý hoạt động, ưu điểm và nhược điểm: Vật liệu lỏng được bơm vào khuôn dưới áp suất cao. Ưu điểm là năng suất cao, có thể đúc các chi tiết phức tạp với độ chính xác cao và bề mặt đẹp. Nhược điểm là chi phí đầu tư ban đầu cho máy móc và khuôn mẫu lớn.

- Ứng dụng trong đúc các chi tiết phức tạp, số lượng lớn: Đúc áp lực được sử dụng rộng rãi trong ngành ô tô, điện tử gia dụng để sản xuất các chi tiết như vỏ hộp số, tay nắm cửa…

Đúc ly tâm

- Nguyên lý hoạt động, ưu điểm và nhược điểm: Khuôn được quay với tốc độ cao trong khi vật liệu lỏng được rót vào. Lực ly tâm đẩy vật liệu lỏng vào thành khuôn. Ưu điểm là tạo ra các chi tiết đặc chắc, không bị rỗ khí. Nhược điểm là chỉ phù hợp với các chi tiết có hình dạng trụ tròn hoặc đối xứng.

- Ứng dụng trong đúc các chi tiết hình trụ, ống: Phương pháp này thường được sử dụng để đúc ống, bạc lót…

Đúc liên tục

- Nguyên lý hoạt động, ưu điểm và nhược điểm: Vật liệu lỏng được rót liên tục vào một khuôn có đáy hở. Khi vật liệu đi qua khuôn, nó sẽ đông đặc lại và được kéo ra liên tục dưới dạng phôi có chiều dài không giới hạn. Ưu điểm là năng suất rất cao, chất lượng phôi tốt. Nhược điểm là chỉ phù hợp với các sản phẩm có tiết diện không đổi.

- Ứng dụng trong sản xuất phôi thép, nhôm dạng dài: Phương pháp này được sử dụng để sản xuất các loại thép hình, thép tấm, nhôm thanh…

Đúc chân không

- Nguyên lý hoạt động, ưu điểm và nhược điểm: Quá trình đúc được thực hiện trong môi trường chân không hoặc áp suất thấp. Ưu điểm là giảm thiểu được các khuyết tật do khí rỗ, tạo ra các chi tiết có độ chính xác cao và bề mặt đẹp. Nhược điểm là chi phí cao hơn so với các phương pháp đúc thông thường.

- Ứng dụng trong đúc các chi tiết mỏng, có độ chính xác cao: Phương pháp này thường được sử dụng để đúc các chi tiết trong ngành hàng không, y tế…

Quy trình thiết kế và chế tạo khuôn mẫu cơ khí

Để tạo ra một khuôn mẫu chất lượng, cần trải qua một quy trình thiết kế và chế tạo tỉ mỉ:

- Phân tích yêu cầu sản phẩm và lựa chọn phương pháp đúc: Xác định hình dạng, kích thước, vật liệu và số lượng sản phẩm cần sản xuất để lựa chọn phương pháp đúc và loại khuôn mẫu phù hợp.

- Thiết kế khuôn mẫu (sử dụng phần mềm CAD): Kỹ sư thiết kế sẽ sử dụng các phần mềm CAD để tạo ra bản vẽ 3D chi tiết của khuôn mẫu, bao gồm cả lòng khuôn, hệ thống rót, hệ thống thoát khí…

- Lựa chọn vật liệu làm khuôn: Vật liệu làm khuôn cần có độ bền cao, chịu được nhiệt độ và áp suất trong quá trình đúc. Thép là vật liệu phổ biến nhất để làm khuôn kim loại.

- Gia công khuôn mẫu (sử dụng máy CNC, EDM…): Khuôn mẫu thường được gia công trên các máy CNC có độ chính xác cao hoặc bằng phương pháp phóng điện cực (EDM) để tạo ra hình dạng lòng khuôn theo thiết kế.

- Lắp ráp và kiểm tra khuôn mẫu: Sau khi gia công xong các bộ phận của khuôn, chúng sẽ được lắp ráp lại và kiểm tra kỹ lưỡng để đảm bảo hoạt động chính xác.

Các yếu tố ảnh hưởng đến chất lượng sản phẩm đúc khuôn mẫu

Chất lượng của sản phẩm đúc khuôn mẫu phụ thuộc vào nhiều yếu tố:

- Thiết kế khuôn mẫu: Một thiết kế khuôn mẫu tốt sẽ đảm bảo vật liệu lỏng chảy đều vào khuôn, không bị rỗ khí và dễ dàng thoát ra sau khi đông đặc.

- Chất lượng vật liệu khuôn: Khuôn mẫu làm từ vật liệu tốt sẽ có độ bền cao và cho ra sản phẩm có độ chính xác cao hơn.

- Thông số quá trình đúc (nhiệt độ, áp suất…): Việc kiểm soát chặt chẽ các thông số này là rất quan trọng để đảm bảo vật liệu đông đặc đúng cách và không bị các khuyết tật.

- Kỹ năng của người vận hành: Người vận hành có kinh nghiệm sẽ biết cách điều chỉnh các thông số và xử lý các vấn đề phát sinh trong quá trình đúc.

Ứng dụng của công nghệ đúc khuôn mẫu trong các ngành công nghiệp

Công nghệ đúc khuôn mẫu được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau:

- Ngành ô tô: Đúc các bộ phận động cơ (piston, xi lanh…), hệ thống treo, bánh răng, vỏ hộp số…

- Ngành hàng không: Đúc các chi tiết máy bay, động cơ phản lực…

- Ngành điện gia dụng: Đúc vỏ máy giặt, tủ lạnh, các linh kiện điện tử…

- Ngành xây dựng: Đúc các chi tiết kim loại cho cầu, đường, nhà cửa…

- Ngành y tế: Đúc các thiết bị, dụng cụ y tế, bộ phận giả…

Xu hướng phát triển của công nghệ đúc khuôn mẫu trong tương lai

Công nghệ đúc khuôn mẫu đang không ngừng phát triển với nhiều xu hướng mới:

- Ứng dụng công nghệ in 3D trong chế tạo khuôn mẫu: Giúp giảm thời gian và chi phí chế tạo khuôn mẫu, đặc biệt là cho các sản phẩm có thiết kế phức tạp hoặc số lượng sản xuất nhỏ.

- Phát triển các vật liệu khuôn mới với độ bền và độ chính xác cao hơn: Nghiên cứu các loại vật liệu khuôn mới có khả năng chịu nhiệt, chịu mài mòn tốt hơn và cho ra sản phẩm có độ chính xác cao hơn.

- Tự động hóa và robot hóa trong quá trình đúc: Sử dụng robot để thực hiện các công việc lặp đi lặp lại trong quá trình đúc, giúp tăng năng suất và giảm chi phí nhân công.

- Mô phỏng và tối ưu hóa quá trình đúc bằng phần mềm: Sử dụng các phần mềm mô phỏng để dự đoán và tối ưu hóa các thông số đúc, giúp cải thiện chất lượng sản phẩm và giảm thiểu các khuyết tật.

Những thách thức trong công nghệ đúc khuôn mẫu và cách vượt qua

Mặc dù có nhiều ưu điểm, công nghệ đúc khuôn mẫu cũng đối mặt với một số thách thức:

- Chi phí đầu tư ban đầu cho khuôn mẫu: Chi phí chế tạo khuôn mẫu, đặc biệt là khuôn kim loại, có thể rất lớn. Các doanh nghiệp cần cân nhắc kỹ lưỡng về số lượng sản phẩm cần sản xuất để đảm bảo hiệu quả kinh tế.

- Thời gian chế tạo khuôn mẫu: Quá trình thiết kế và chế tạo khuôn mẫu có thể mất nhiều thời gian, đặc biệt là đối với các khuôn mẫu phức tạp. Việc ứng dụng các công nghệ mới như in 3D có thể giúp rút ngắn thời gian này.

- Kiểm soát chất lượng sản phẩm đúc: Đảm bảo chất lượng của sản phẩm đúc đòi hỏi sự kiểm soát chặt chẽ ở mọi giai đoạn của quá trình. Việc áp dụng các tiêu chuẩn chất lượng và các phương pháp kiểm tra hiện đại là rất quan trọng.

Câu chuyện thành công về ứng dụng công nghệ đúc khuôn mẫu trong cơ khí

Ví dụ: Một công ty sản xuất ô tô đã áp dụng công nghệ đúc áp lực để sản xuất các bộ phận động cơ. Nhờ quy trình tự động hóa cao và khuôn mẫu được thiết kế tối ưu, họ đã giảm được đáng kể thời gian sản xuất và chi phí trên mỗi sản phẩm, đồng thời nâng cao được chất lượng và độ chính xác của các bộ phận.

Một xưởng đúc nhỏ đã đầu tư vào công nghệ in 3D để tạo ra các khuôn mẫu phức tạp cho việc đúc các chi tiết máy theo yêu cầu của khách hàng. Nhờ đó, họ đã mở rộng được phạm vi sản phẩm và thu hút được nhiều đơn hàng hơn.

Lời khuyên cho các doanh nghiệp muốn áp dụng công nghệ đúc khuôn mẫu

Nếu doanh nghiệp của bạn đang muốn áp dụng công nghệ đúc khuôn mẫu, hãy nghiên cứu kỹ về các phương pháp đúc và loại khuôn mẫu khác nhau để lựa chọn phương pháp phù hợp nhất với sản phẩm và quy mô sản xuất của bạn. Đầu tư vào thiết kế và chế tạo khuôn mẫu chất lượng cao, đồng thời đào tạo đội ngũ nhân viên có tay nghề để đảm bảo quá trình đúc diễn ra hiệu quả và cho ra sản phẩm chất lượng.

Kết luận về vai trò và tiềm năng của công nghệ đúc khuôn mẫu trong ngành cơ khí

Công nghệ đúc khuôn mẫu là một phần không thể thiếu của ngành cơ khí, đóng vai trò quan trọng trong việc tạo ra các sản phẩm chất lượng cao với số lượng lớn và chi phí hợp lý. Với sự phát triển không ngừng của khoa học và công nghệ, công nghệ đúc khuôn mẫu hứa hẹn sẽ tiếp tục có những bước tiến vượt bậc, góp phần quan trọng vào sự phát triển của ngành cơ khí và công nghiệp chế tạo nói chung. Hy vọng bài viết này đã cung cấp cho bạn những thông tin hữu ích và giúp bạn hiểu rõ hơn về công nghệ đúc khuôn mẫu. Chúc bạn thành công!