Chào bạn, trong ngành cơ khí, việc tạo ra những sản phẩm có độ chính xác cao và đảm bảo chất lượng là vô cùng quan trọng. Để đạt được điều này, các phương pháp đo lường và kiểm tra sản phẩm cơ khí đóng vai trò then chốt. Từ những chi tiết nhỏ nhất đến những bộ phận phức tạp, mỗi sản phẩm đều cần được kiểm tra kỹ lưỡng để đảm bảo đáp ứng các tiêu chuẩn kỹ thuật. Hôm nay, chúng ta sẽ cùng nhau khám phá các phương pháp đo lường và kiểm tra sản phẩm cơ khí phổ biến nhất, từ những công cụ cầm tay quen thuộc đến các thiết bị hiện đại. Hãy cùng mình tìm hiểu nhé!

Giới thiệu về tầm quan trọng của đo lường và kiểm tra trong ngành cơ khí

Trước khi đi sâu vào các phương pháp cụ thể, chúng ta hãy cùng nhau hiểu rõ hơn về lý do tại sao đo lường và kiểm tra lại quan trọng đến vậy trong ngành cơ khí.

Tại sao đo lường và kiểm tra sản phẩm cơ khí lại quan trọng? (Đảm bảo chất lượng, chức năng, an toàn)

Việc đo lường và kiểm tra sản phẩm cơ khí mang lại nhiều lợi ích thiết thực:

- Đảm bảo chất lượng: Giúp phát hiện các sai sót, khuyết tật trong quá trình sản xuất, đảm bảo sản phẩm cuối cùng đáp ứng các tiêu chuẩn kỹ thuật đã đặt ra.

- Đảm bảo chức năng: Xác nhận rằng sản phẩm hoạt động đúng như thiết kế, các bộ phận lắp ráp khớp với nhau một cách chính xác.

- Đảm bảo an toàn: Kiểm tra các yếu tố liên quan đến an toàn của sản phẩm, tránh các nguy cơ tiềm ẩn cho người sử dụng.

- Tối ưu hóa quy trình sản xuất: Thông qua việc đo lường và kiểm tra, chúng ta có thể xác định các nguyên nhân gây ra sai sót và điều chỉnh quy trình sản xuất để cải thiện chất lượng và giảm thiểu lãng phí.

- Đáp ứng yêu cầu của khách hàng: Sản phẩm được kiểm tra kỹ lưỡng sẽ đáp ứng được các yêu cầu khắt khe của khách hàng và nâng cao uy tín của nhà sản xuất.

Các giai đoạn kiểm tra trong quá trình sản xuất cơ khí

Việc kiểm tra chất lượng sản phẩm cơ khí thường được thực hiện ở nhiều giai đoạn khác nhau trong quá trình sản xuất:

- Kiểm tra đầu vào: Kiểm tra chất lượng của nguyên vật liệu, linh kiện trước khi đưa vào sản xuất.

- Kiểm tra trong quá trình sản xuất: Kiểm tra các bán thành phẩm sau mỗi công đoạn gia công để phát hiện sớm các sai sót.

- Kiểm tra cuối cùng: Kiểm tra toàn diện sản phẩm sau khi hoàn thành tất cả các công đoạn sản xuất trước khi xuất xưởng.

Các phương pháp đo lường kích thước cơ bản

Đây là những phương pháp đo lường thường được sử dụng để xác định kích thước tuyến tính của sản phẩm.

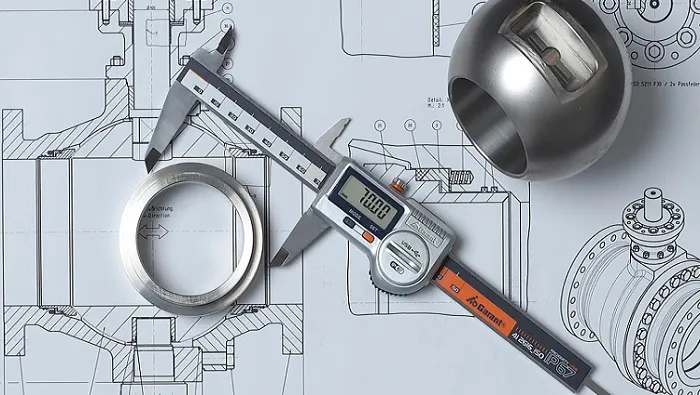

Sử dụng thước cặp (Calipers)

- Các loại thước cặp: Thước cặp cơ khí (thước cặp Vernier) và thước cặp điện tử (Digital Calipers).

- Cách sử dụng: Thước cặp được sử dụng để đo đường kính ngoài, đường kính trong và chiều sâu của các chi tiết. Mỏ kẹp được đặt vào vị trí cần đo, sau đó đọc kết quả trên thang đo chính và thang đo Vernier (đối với thước cơ khí) hoặc trên màn hình hiển thị (đối với thước điện tử).

- Độ chính xác: Thước cặp cơ khí thường có độ chính xác đến 0.02mm hoặc 0.05mm, trong khi thước cặp điện tử có thể đạt độ chính xác 0.01mm.

Sử dụng panme (Micrometers)

- Các loại panme: Panme ngoài (đo kích thước bên ngoài), panme trong (đo kích thước bên trong), panme đo sâu (đo chiều sâu).

- Cách sử dụng: Chi tiết cần đo được đặt giữa mỏ đo cố định và mỏ đo di động của panme. Vít xoay được vặn cho đến khi mỏ đo tiếp xúc nhẹ với chi tiết, sau đó đọc kết quả trên thang đo chính và thang đo xoay.

- Độ chính xác: Panme có độ chính xác cao hơn thước cặp, thường đạt đến 0.01mm hoặc thậm chí 0.001mm đối với các loại panme điện tử.

Sử dụng thước đo cao (Height Gauges)

- Các loại thước đo cao: Thước đo cao cơ khí và thước đo cao điện tử.

- Cách sử dụng: Thước đo cao được đặt trên một mặt phẳng chuẩn. Đầu đo được di chuyển lên xuống để đo chiều cao của các điểm trên chi tiết so với mặt phẳng chuẩn. Thước đo cao còn có thể được sử dụng để đánh dấu các vị trí cần gia công trên chi tiết.

- Ứng dụng: Đo chiều cao, khoảng cách giữa các bề mặt song song, đánh dấu đường thẳng song song với mặt phẳng chuẩn.

Sử dụng khối đo chuẩn (Gauge Blocks)

- Đặc điểm: Khối đo chuẩn là các khối kim loại hình chữ nhật được gia công với độ chính xác cực cao về kích thước.

- Cách sử dụng: Các khối đo chuẩn có thể được xếp chồng lên nhau để tạo ra một chiều dài chuẩn mong muốn. Chúng thường được sử dụng để hiệu chuẩn các dụng cụ đo khác hoặc để kiểm tra độ chính xác của các phép đo.

Các phương pháp đo lường góc

Đo lường góc là cần thiết để đảm bảo các chi tiết có góc vát, góc nghiêng đúng theo thiết kế.

Sử dụng thước đo góc vạn năng (Universal Bevel Protractor)

- Cấu tạo: Bao gồm một thước chính, một thước phụ có thể xoay quanh tâm và một bộ phận kẹp.

- Cách sử dụng: Thước chính được đặt dọc theo một cạnh của góc cần đo, thước phụ được xoay cho đến khi trùng với cạnh còn lại. Góc đo được đọc trên thang đo chính và thang đo Vernier.

- Độ chính xác: Thước đo góc vạn năng thường có độ chính xác đến 5 phút hoặc 1/12 độ.

Sử dụng compa đo góc (Angle Gauge)

- Đặc điểm: Là các tấm kim loại được gia công với các góc chuẩn khác nhau.

- Ứng dụng: Dùng để so sánh và kiểm tra nhanh các góc của chi tiết.

Các phương pháp kiểm tra bề mặt và hình dạng

Ngoài kích thước, bề mặt và hình dạng của sản phẩm cũng cần được kiểm tra để đảm bảo chất lượng.

Kiểm tra bằng mắt thường (Visual Inspection)

- Cách thực hiện: Quan sát bề mặt sản phẩm bằng mắt thường để phát hiện các lỗi như vết nứt, trầy xước, rỗ khí, ba via…

- Ưu điểm: Đơn giản, nhanh chóng, không tốn kém.

- Nhược điểm: Độ chính xác phụ thuộc vào kinh nghiệm và sự tỉ mỉ của người kiểm tra.

Sử dụng kính lúp (Magnifying Glass)

- Ứng dụng: Giúp quan sát rõ hơn các chi tiết nhỏ và các lỗi bề mặt khó phát hiện bằng mắt thường.

Sử dụng máy đo độ nhám bề mặt (Surface Roughness Tester)

- Nguyên lý hoạt động: Đầu đo của máy sẽ di chuyển trên bề mặt sản phẩm và ghi lại các biến dạng nhỏ nhất. Dựa trên các dữ liệu này, máy sẽ tính toán các thông số độ nhám bề mặt như Ra, Rz…

- Ứng dụng: Kiểm tra độ mịn của bề mặt gia công, đảm bảo các yêu cầu về chất lượng bề mặt.

Sử dụng máy chiếu biên dạng (Profile Projector)

- Nguyên lý hoạt động: Chiếu hình ảnh phóng đại của biên dạng sản phẩm lên màn hình, cho phép so sánh với bản vẽ thiết kế hoặc một mẫu chuẩn.

- Ứng dụng: Kiểm tra hình dạng phức tạp, các đường cong, ren và các chi tiết nhỏ khác.

Các phương pháp đo lường và kiểm tra bằng máy móc chuyên dụng

Đối với các sản phẩm có yêu cầu độ chính xác cao hoặc hình dạng phức tạp, các loại máy đo chuyên dụng thường được sử dụng.

Sử dụng máy đo tọa độ (Coordinate Measuring Machine – CMM)

- Nguyên lý hoạt động: CMM là một thiết bị đo lường có khả năng di chuyển đầu đo theo ba chiều không gian (X, Y, Z). Đầu đo sẽ tiếp xúc với các điểm khác nhau trên bề mặt sản phẩm và ghi lại tọa độ của chúng. Dựa trên các dữ liệu này, phần mềm sẽ tính toán các kích thước, hình dạng và vị trí tương đối của các chi tiết.

- Ưu điểm: Độ chính xác rất cao, khả năng đo lường các chi tiết phức tạp, có thể thực hiện nhiều phép đo khác nhau.

- Ứng dụng: Kiểm tra các chi tiết máy móc chính xác, khuôn mẫu, các bộ phận trong ngành hàng không và ô tô.

Sử dụng máy quét 3D (3D Scanner)

- Nguyên lý hoạt động: Máy quét 3D sử dụng các công nghệ khác nhau (ví dụ: laser, ánh sáng cấu trúc) để thu thập dữ liệu về hình dạng 3D của sản phẩm một cách nhanh chóng và chính xác.

- Ưu điểm: Thu thập dữ liệu nhanh chóng, tạo ra mô hình 3D của sản phẩm, dễ dàng so sánh với mô hình CAD gốc.

- Ứng dụng: Kiểm tra hình dạng phức tạp, đo lường các bề mặt cong, kiểm tra các sản phẩm có hình dạng tự do.

Sử dụng máy kiểm tra độ tròn (Roundness Tester)

- Nguyên lý hoạt động: Máy sẽ quay chi tiết cần đo quanh một trục cố định và ghi lại sự thay đổi về khoảng cách từ trục quay đến bề mặt chi tiết.

- Ứng dụng: Kiểm tra độ tròn, độ trụ, độ đồng tâm của các chi tiết hình trụ.

Các phương pháp kiểm tra chất lượng vật liệu

Ngoài kích thước và hình dạng, chất lượng vật liệu cũng là một yếu tố quan trọng cần được kiểm tra.

Kiểm tra độ cứng (Hardness Testing)

- Các phương pháp đo độ cứng phổ biến: Rockwell, Vickers, Brinell. Mỗi phương pháp sử dụng một đầu đo và lực tác động khác nhau để xác định độ cứng của vật liệu.

Kiểm tra thành phần hóa học

- Sử dụng các thiết bị phân tích thành phần: Để đảm bảo vật liệu được sử dụng đúng chủng loại và thành phần hóa học theo yêu cầu.

Kiểm tra cấu trúc kim loại (Metallographic Examination)

- Quy trình: Bao gồm việc lấy mẫu, mài bóng, tẩm thực và quan sát cấu trúc tế vi của kim loại dưới kính hiển vi.

- Mục đích: Đánh giá chất lượng nhiệt luyện, phát hiện các khuyết tật bên trong vật liệu.

Các phương pháp kiểm tra không phá hủy (Non-Destructive Testing – NDT)

Đây là các phương pháp kiểm tra mà không làm hỏng hoặc thay đổi tính chất của sản phẩm.

Kiểm tra bằng mắt thường (Visual Testing – VT)

- Đã được đề cập ở trên.

Kiểm tra bằng chất lỏng thẩm thấu (Liquid Penetrant Testing – PT)

- Nguyên lý hoạt động: Chất lỏng thẩm thấu được bôi lên bề mặt sản phẩm, thấm vào các vết nứt hoặc khuyết tật hở bề mặt. Sau đó, một chất hiện màu được bôi lên để làm nổi bật các khuyết tật.

Kiểm tra bằng bột từ (Magnetic Particle Testing – MT)

- Nguyên lý hoạt động: Sử dụng từ trường để phát hiện các vết nứt hoặc khuyết tật trên bề mặt và gần bề mặt của các vật liệu từ tính.

Kiểm tra bằng siêu âm (Ultrasonic Testing – UT)

- Nguyên lý hoạt động: Sử dụng sóng siêu âm để phát hiện các khuyết tật bên trong vật liệu.

Kiểm tra bằng chụp ảnh phóng xạ (Radiographic Testing – RT)

- Nguyên lý hoạt động: Sử dụng tia X hoặc tia gamma để tạo ra hình ảnh về cấu trúc bên trong của sản phẩm, giúp phát hiện các khuyết tật như rỗ khí, lẫn tạp chất, nứt gãy.

Quy trình kiểm tra chất lượng sản phẩm cơ khí tiêu chuẩn

Một quy trình kiểm tra chất lượng sản phẩm cơ khí tiêu chuẩn thường bao gồm các bước sau:

- Lập kế hoạch kiểm tra: Xác định các thông số cần kiểm tra, phương pháp kiểm tra, tần suất kiểm tra và tiêu chuẩn chấp nhận.

- Chuẩn bị thiết bị và dụng cụ đo: Đảm bảo các thiết bị đo lường đã được hiệu chuẩn và trong tình trạng hoạt động tốt.

- Thực hiện đo lường và kiểm tra: Tiến hành đo lường và kiểm tra theo kế hoạch đã lập.

- Ghi nhận kết quả: Ghi chép đầy đủ và chính xác các kết quả đo lường và kiểm tra.

- Phân tích và đánh giá kết quả: So sánh kết quả đo lường với các tiêu chuẩn kỹ thuật để xác định xem sản phẩm có đạt yêu cầu hay không.

- Xử lý các sản phẩm không đạt yêu cầu: Thực hiện các biện pháp khắc phục hoặc loại bỏ các sản phẩm không đạt chất lượng.

Các yếu tố ảnh hưởng đến độ chính xác của phép đo

Độ chính xác của phép đo có thể bị ảnh hưởng bởi nhiều yếu tố:

- Chất lượng của dụng cụ đo: Dụng cụ đo cần phải có độ chính xác cao và được hiệu chuẩn định kỳ.

- Kỹ năng của người đo: Người thực hiện đo lường cần có kiến thức và kỹ năng sử dụng thành thạo các dụng cụ đo.

- Điều kiện môi trường: Nhiệt độ, độ ẩm và rung động có thể ảnh hưởng đến kết quả đo.

- Phương pháp đo: Lựa chọn phương pháp đo phù hợp với loại kích thước và độ chính xác yêu cầu.

Chia sẻ kinh nghiệm thực tế trong đo lường và kiểm tra sản phẩm cơ khí

Kinh nghiệm: Khi sử dụng thước cặp, hãy đảm bảo mỏ kẹp tiếp xúc đều với bề mặt cần đo và đọc kết quả vuông góc với thang đo để tránh sai số. Đối với các phép đo đòi hỏi độ chính xác cao, nên thực hiện đo nhiều lần và lấy giá trị trung bình.

Ví dụ: Trong một xưởng cơ khí, việc kiểm tra độ vuông góc của các chi tiết máy là rất quan trọng. Thay vì chỉ sử dụng thước vuông thông thường, kỹ thuật viên đã sử dụng thêm máy đo tọa độ (CMM) để đảm bảo độ vuông góc đạt yêu cầu micron. Điều này giúp các bộ phận khi lắp ráp hoạt động trơn tru và chính xác hơn.

Xu hướng phát triển của công nghệ đo lường và kiểm tra trong ngành cơ khí

Công nghệ đo lường và kiểm tra trong ngành cơ khí đang ngày càng phát triển với nhiều xu hướng mới:

- Ứng dụng trí tuệ nhân tạo (AI): AI được sử dụng để phân tích dữ liệu đo lường, phát hiện các mẫu bất thường và dự đoán các lỗi tiềm ẩn.

- Tự động hóa: Các hệ thống đo lường và kiểm tra tự động giúp tăng tốc độ và độ chính xác của quá trình kiểm tra.

- Sử dụng các cảm biến thông minh: Các cảm biến có khả năng thu thập dữ liệu chính xác và truyền tải thông tin theo thời gian thực.

- Kết hợp với công nghệ thực tế ảo (VR) và thực tế tăng cường (AR): Giúp người dùng hình dung và phân tích dữ liệu đo lường một cách trực quan hơn.

Kết luận về tầm quan trọng của đo lường và kiểm tra chất lượng sản phẩm cơ khí

Các phương pháp đo lường và kiểm tra sản phẩm cơ khí đóng vai trò không thể thiếu trong việc đảm bảo chất lượng, chức năng và an toàn của các sản phẩm cơ khí. Việc nắm vững các phương pháp này và áp dụng chúng một cách hiệu quả sẽ giúp các doanh nghiệp nâng cao năng lực cạnh tranh và đáp ứng được những yêu cầu ngày càng khắt khe của thị trường. Hy vọng bài viết này đã cung cấp cho bạn những kiến thức hữu ích và giúp bạn tự tin hơn trong lĩnh vực đo lường và kiểm tra sản phẩm cơ khí. Chúc bạn thành công!