Chào bạn, trong những năm gần đây, công nghệ in 3D đã trở thành một cuộc cách mạng thực sự trong nhiều lĩnh vực, và ngành cơ khí cũng không nằm ngoài xu hướng đó. Từ những ý tưởng trên bản vẽ đến các sản phẩm vật lý, in 3D đang mở ra những khả năng mới, giúp các kỹ sư và nhà sản xuất cơ khí hiện thực hóa những thiết kế phức tạp một cách nhanh chóng và hiệu quả. Hôm nay, chúng ta sẽ cùng nhau khám phá những ứng dụng của in 3D trong ngành cơ khí, từ giai đoạn thiết kế, phát triển sản phẩm cho đến sản xuất công cụ và thậm chí là tạo ra các linh kiện cuối cùng. Hãy cùng mình tìm hiểu chi tiết nhé!

Giới thiệu về sự bùng nổ của in 3D trong ngành cơ khí

Để bắt đầu, chúng ta hãy cùng nhau điểm qua những khái niệm cơ bản và lý do tại sao in 3D lại trở nên quan trọng trong ngành cơ khí hiện nay.

In 3D là gì và tại sao nó lại quan trọng trong cơ khí?

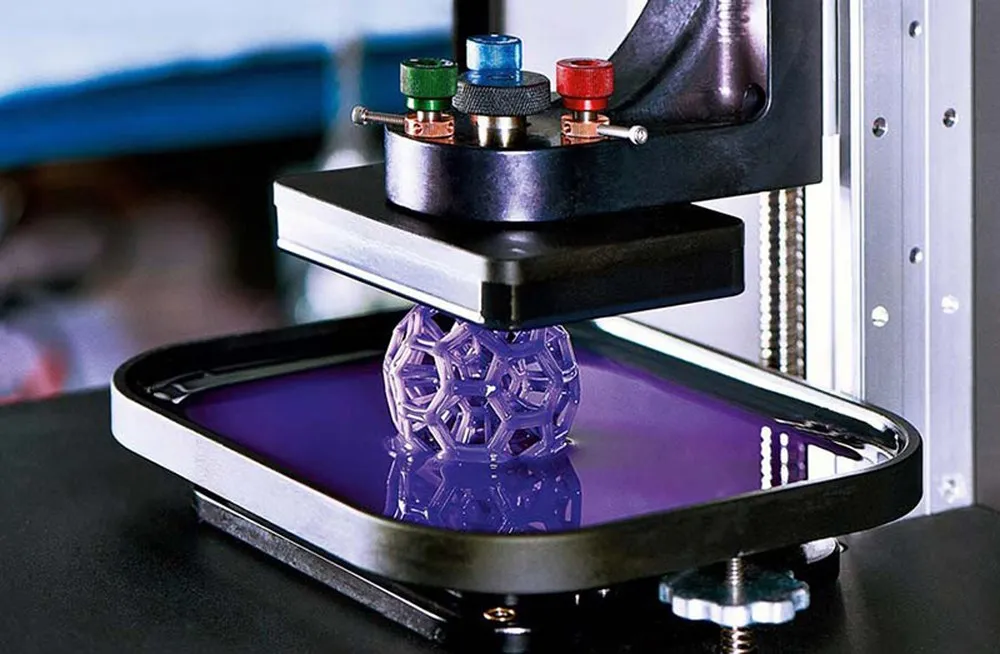

In 3D, hay còn gọi là sản xuất đắp lớp (Additive Manufacturing), là một quy trình tạo ra các đối tượng ba chiều từ một thiết kế kỹ thuật số. Quá trình này diễn ra bằng cách đắp từng lớp vật liệu lên nhau cho đến khi tạo thành sản phẩm hoàn chỉnh. Trong ngành cơ khí, in 3D mang lại một phương pháp mới để tạo ra các bộ phận, công cụ và nguyên mẫu một cách linh hoạt và hiệu quả. Sự quan trọng của in 3D trong cơ khí đến từ khả năng:

- Rút ngắn thời gian phát triển sản phẩm.

- Giảm chi phí sản xuất các mẫu thử nghiệm và các chi tiết số lượng nhỏ.

- Tạo ra các hình dạng phức tạp mà các phương pháp truyền thống khó hoặc không thể thực hiện được.

- Cá nhân hóa và tùy chỉnh sản phẩm theo yêu cầu cụ thể.

Những ưu điểm vượt trội của in 3D so với các phương pháp truyền thống

So với các phương pháp gia công truyền thống như tiện, phay, hoặc đúc, in 3D mang lại nhiều ưu điểm đáng chú ý:

- Linh hoạt trong thiết kế: In 3D cho phép tạo ra các hình dạng phức tạp, các cấu trúc rỗng bên trong hoặc các chi tiết có hình học độc đáo mà không cần đến các công đoạn gia công phức tạp.

- Giảm thiểu lãng phí vật liệu: In 3D chỉ sử dụng lượng vật liệu cần thiết để tạo ra sản phẩm, giúp giảm thiểu đáng kể lượng phế liệu so với các phương pháp cắt gọt truyền thống.

- Thời gian sản xuất nhanh chóng: Đặc biệt đối với các mẫu thử nghiệm và các chi tiết số lượng nhỏ, in 3D có thể tạo ra sản phẩm trong thời gian ngắn hơn nhiều so với việc chế tạo khuôn mẫu và sản xuất hàng loạt.

- Khả năng tùy chỉnh cao: In 3D cho phép dễ dàng thay đổi thiết kế và tạo ra các sản phẩm tùy chỉnh theo yêu cầu cụ thể của từng ứng dụng.

Ứng dụng của in 3D trong giai đoạn thiết kế và phát triển sản phẩm

Một trong những ứng dụng sớm nhất và phổ biến nhất của in 3D trong cơ khí là trong giai đoạn thiết kế và phát triển sản phẩm.

Tạo mẫu nhanh (Rapid Prototyping)

Tạo mẫu nhanh (Rapid Prototyping) là quá trình tạo ra các mô hình vật lý của sản phẩm một cách nhanh chóng từ các bản thiết kế số. In 3D là một công cụ lý tưởng cho việc này:

- Giảm thời gian và chi phí phát triển sản phẩm: Thay vì phải chờ đợi hàng tuần hoặc thậm chí hàng tháng để có được một mẫu thử nghiệm được chế tạo bằng các phương pháp truyền thống, các kỹ sư có thể sử dụng máy in 3D để tạo ra các nguyên mẫu trong vòng vài giờ hoặc vài ngày với chi phí thấp hơn đáng kể.

- Dễ dàng kiểm tra và điều chỉnh thiết kế: Các nguyên mẫu 3D cho phép các nhà thiết kế và kỹ sư cầm nắm, kiểm tra chức năng và hình dáng của sản phẩm, từ đó dễ dàng phát hiện các vấn đề và thực hiện các điều chỉnh cần thiết trước khi đưa vào sản xuất hàng loạt.

- Ví dụ về tạo mẫu nhanh trong ngành ô tô: Các hãng xe hơi thường xuyên sử dụng in 3D để tạo ra các mẫu thử nghiệm của các bộ phận nội thất, ngoại thất, hoặc thậm chí là các chi tiết động cơ để đánh giá thiết kế và chức năng trước khi đầu tư vào khuôn mẫu đắt tiền.

Thiết kế và thử nghiệm chức năng

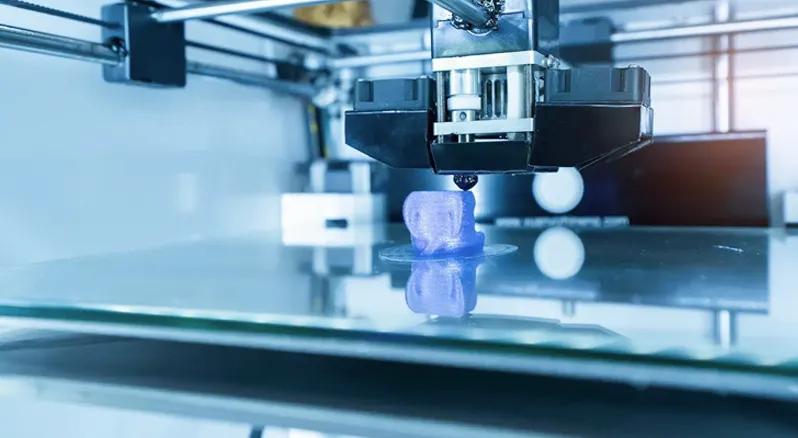

In 3D không chỉ giúp tạo ra các mô hình trực quan mà còn cho phép tạo ra các nguyên mẫu chức năng để kiểm tra hiệu suất và độ bền của thiết kế.

- Tạo ra các nguyên mẫu chức năng để kiểm tra hiệu suất: Các kỹ sư có thể in 3D các bộ phận chịu tải, các cơ cấu chuyển động hoặc các hệ thống phức tạp để kiểm tra xem chúng có hoạt động đúng như thiết kế hay không.

- Ứng dụng trong thiết kế các bộ phận phức tạp: Đối với các bộ phận có hình dạng phức tạp hoặc yêu cầu độ chính xác cao, in 3D có thể tạo ra các nguyên mẫu để kiểm tra tính khả thi và hiệu quả của thiết kế trước khi đầu tư vào sản xuất hàng loạt.

Cá nhân hóa và tùy chỉnh sản phẩm

In 3D mở ra khả năng cá nhân hóa và tùy chỉnh sản phẩm theo yêu cầu cụ thể của từng khách hàng hoặc từng ứng dụng.

- Tạo ra các sản phẩm phù hợp với yêu cầu cụ thể của khách hàng: Trong một số ngành như thiết bị y tế, in 3D có thể được sử dụng để tạo ra các bộ phận giả, các dụng cụ phẫu thuật hoặc các thiết bị hỗ trợ được thiết kế riêng cho từng bệnh nhân.

- Ứng dụng trong ngành thiết bị y tế: Ví dụ, các công ty có thể sử dụng in 3D để tạo ra các mô hình xương khớp tùy chỉnh cho các bác sĩ phẫu thuật luyện tập hoặc để tạo ra các bộ phận cấy ghép phù hợp với kích thước và hình dạng cơ thể của từng bệnh nhân.

Ứng dụng của in 3D trong sản xuất công cụ và đồ gá

Ngoài việc tạo mẫu, in 3D còn được ứng dụng rộng rãi trong việc sản xuất các công cụ và đồ gá phục vụ cho quá trình sản xuất.

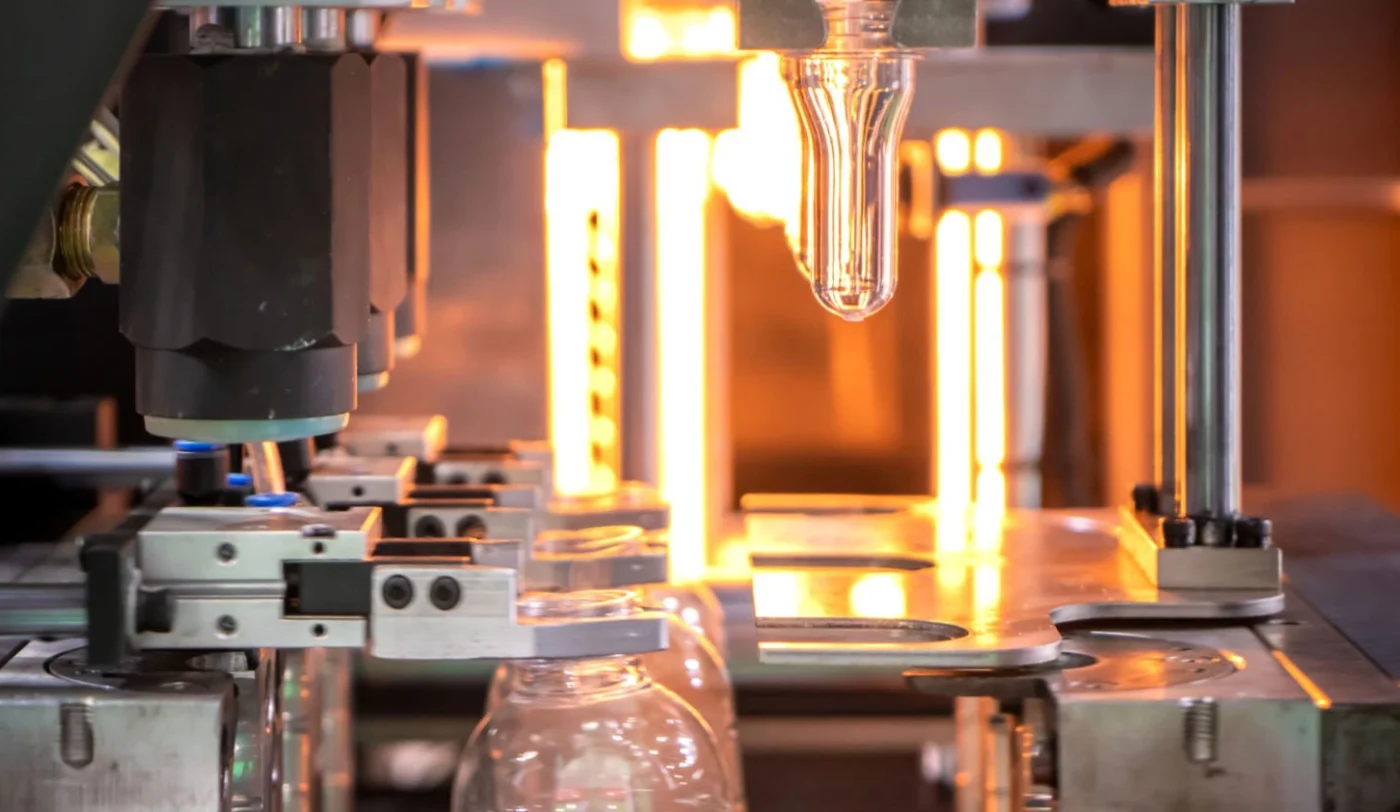

Tạo khuôn mẫu nhanh chóng và tiết kiệm chi phí

In 3D có thể được sử dụng để tạo ra các khuôn mẫu cho nhiều quy trình sản xuất khác nhau:

- In 3D khuôn ép nhựa, khuôn đúc…: Thay vì phải tốn nhiều thời gian và chi phí để chế tạo khuôn mẫu bằng các phương pháp truyền thống, các nhà sản xuất có thể sử dụng in 3D để tạo ra các khuôn mẫu nhanh chóng và với chi phí thấp hơn đáng kể, đặc biệt là đối với các khuôn mẫu có hình dạng phức tạp hoặc các đơn hàng số lượng nhỏ.

- Giảm thời gian và chi phí sản xuất khuôn: Việc in 3D khuôn mẫu giúp rút ngắn thời gian sản xuất tổng thể và giảm chi phí đầu tư ban đầu cho các dự án sản xuất.

Sản xuất đồ gá và jig tùy chỉnh

Đồ gá và jig là các công cụ được sử dụng để cố định và định vị các bộ phận trong quá trình gia công hoặc lắp ráp. In 3D cho phép tạo ra các đồ gá và jig được thiết kế riêng cho từng công đoạn sản xuất cụ thể:

- Tạo ra các đồ gá tối ưu cho từng công đoạn sản xuất: Các kỹ sư có thể thiết kế và in 3D các đồ gá có hình dạng và kích thước phù hợp với các bộ phận cần gia công hoặc lắp ráp, giúp cố định chúng một cách chắc chắn và chính xác.

- Nâng cao độ chính xác và hiệu quả: Việc sử dụng các đồ gá và jig tùy chỉnh giúp tăng độ chính xác của quá trình sản xuất và giảm thiểu sai sót do thao tác thủ công.

Ứng dụng của in 3D trong sản xuất linh kiện cuối cùng

Với sự phát triển của công nghệ và vật liệu in 3D, ngày càng có nhiều ứng dụng trong việc sản xuất trực tiếp các linh kiện cuối cùng.

Sản xuất các chi tiết có hình dạng phức tạp

In 3D cho phép tạo ra các chi tiết có hình dạng phức tạp mà các phương pháp sản xuất truyền thống khó hoặc không thể thực hiện được:

- Tạo ra các cấu trúc lưới, các kênh dẫn chất lỏng bên trong…: In 3D có thể tạo ra các cấu trúc phức tạp như các bộ trao đổi nhiệt hiệu suất cao với các kênh dẫn chất lỏng bên trong hoặc các chi tiết giảm trọng lượng với cấu trúc lưới bên trong.

- Ứng dụng trong ngành hàng không vũ trụ: Ngành hàng không vũ trụ là một trong những lĩnh vực tiên phong trong việc ứng dụng in 3D để sản xuất các bộ phận nhẹ và phức tạp cho máy bay và tên lửa.

Sản xuất các chi tiết theo yêu cầu với số lượng nhỏ

In 3D là một giải pháp hiệu quả cho việc sản xuất các chi tiết theo yêu cầu với số lượng nhỏ hoặc các chi tiết tùy chỉnh:

- Phù hợp cho sản xuất các chi tiết thay thế hoặc các sản phẩm niche: In 3D cho phép sản xuất các bộ phận thay thế cho các thiết bị cũ hoặc các sản phẩm có nhu cầu thị trường nhỏ mà không cần đầu tư vào sản xuất hàng loạt.

- Giảm thiểu chi phí lưu kho: Thay vì phải lưu trữ một lượng lớn các bộ phận dự phòng, các doanh nghiệp có thể in 3D các bộ phận cần thiết theo yêu cầu.

Sử dụng các vật liệu in 3D tiên tiến

Sự phát triển của vật liệu in 3D đã mở rộng đáng kể phạm vi ứng dụng của công nghệ này trong cơ khí:

- In 3D kim loại, composite, polymer hiệu suất cao: Ngày nay, có thể in 3D các chi tiết từ nhiều loại vật liệu khác nhau, bao gồm kim loại (titan, nhôm, thép không gỉ…), composite (sợi carbon, sợi thủy tinh…) và polymer hiệu suất cao, đáp ứng các yêu cầu kỹ thuật khắt khe của nhiều ứng dụng cơ khí.

- Mở rộng phạm vi ứng dụng của in 3D: Với sự đa dạng của vật liệu, in 3D đang được ứng dụng trong nhiều lĩnh vực khác nhau, từ sản xuất các bộ phận chịu lực cao đến các chi tiết có yêu cầu về độ bền nhiệt hoặc khả năng chống hóa chất.

Ứng dụng của in 3D trong bảo trì và sửa chữa

In 3D cũng đang được sử dụng ngày càng nhiều trong lĩnh vực bảo trì và sửa chữa máy móc, thiết bị cơ khí.

In 3D các bộ phận thay thế theo yêu cầu

Khi một bộ phận máy móc bị hỏng hóc, việc tìm kiếm và đặt hàng một bộ phận thay thế chính hãng có thể mất nhiều thời gian và chi phí. In 3D cung cấp một giải pháp nhanh chóng và hiệu quả:

- Giảm thời gian ngừng hoạt động của máy móc: Các doanh nghiệp có thể in 3D các bộ phận thay thế cần thiết ngay tại chỗ hoặc từ các nhà cung cấp dịch vụ in 3D, giúp giảm thiểu thời gian ngừng hoạt động của máy móc và dây chuyền sản xuất.

- Tiết kiệm chi phí so với việc đặt hàng các bộ phận chính hãng: Trong nhiều trường hợp, việc in 3D một bộ phận thay thế có thể tiết kiệm chi phí đáng kể so với việc mua một bộ phận mới từ nhà sản xuất, đặc biệt là đối với các bộ phận đã ngừng sản xuất hoặc có giá thành cao.

Các ngành công nghiệp cơ khí đang ứng dụng in 3D

In 3D đang được ứng dụng rộng rãi trong nhiều ngành công nghiệp cơ khí khác nhau:

- Ngành ô tô: Tạo mẫu, sản xuất công cụ, đồ gá và sản xuất các chi tiết cuối cùng cho xe hơi.

- Ngành hàng không vũ trụ: Sản xuất các bộ phận nhẹ và phức tạp cho máy bay và tên lửa.

- Ngành y tế: Tạo ra các thiết bị y tế, dụng cụ phẫu thuật và các bộ phận cấy ghép tùy chỉnh.

- Ngành khuôn mẫu: Tạo khuôn mẫu nhanh chóng và tiết kiệm chi phí cho nhiều loại sản phẩm.

- Ngành năng lượng: Sản xuất các bộ phận cho tuabin gió, nhà máy điện và các hệ thống năng lượng khác.

- Ngành sản xuất thiết bị công nghiệp: Tạo ra các bộ phận máy móc, đồ gá và công cụ hỗ trợ sản xuất.

Những lợi ích tổng quan của việc ứng dụng in 3D trong cơ khí

Tóm lại, việc ứng dụng in 3D mang lại nhiều lợi ích to lớn cho ngành cơ khí:

- Giảm thời gian và chi phí: Từ giai đoạn thiết kế đến sản xuất và bảo trì.

- Tăng cường khả năng sáng tạo và đổi mới: Cho phép các kỹ sư hiện thực hóa những ý tưởng thiết kế phức tạp.

- Sản xuất các chi tiết phức tạp và tùy chỉnh: Tạo ra các sản phẩm đáp ứng yêu cầu cụ thể của từng ứng dụng.

- Cải thiện hiệu quả và tính linh hoạt trong sản xuất: Cho phép sản xuất theo yêu cầu và giảm thiểu lãng phí.

Thách thức khi triển khai in 3D trong ngành cơ khí

Mặc dù có nhiều lợi ích, việc triển khai in 3D trong ngành cơ khí cũng đối mặt với một số thách thức:

- Chi phí đầu tư ban đầu: Máy in 3D công nghiệp và các vật liệu in 3D chuyên dụng có thể có chi phí đầu tư ban đầu khá cao.

- Yêu cầu về kỹ năng và kiến thức chuyên môn: Việc vận hành và bảo trì các hệ thống in 3D đòi hỏi đội ngũ nhân viên có kỹ năng và kiến thức chuyên môn nhất định.

- Khả năng sản xuất hàng loạt với số lượng lớn: Mặc dù công nghệ in 3D đang phát triển, nhưng nó vẫn chưa hoàn toàn phù hợp cho việc sản xuất hàng loạt các chi tiết nhỏ với số lượng cực lớn như các phương pháp truyền thống.

Câu chuyện thành công về ứng dụng in 3D trong cơ khí

Để minh họa rõ hơn về hiệu quả của in 3D, mình xin chia sẻ một vài câu chuyện thành công:

Ví dụ 1: Công ty sản xuất máy bay sử dụng in 3D để tạo các bộ phận nhẹ

Một công ty sản xuất máy bay đã sử dụng in 3D để tạo ra các bộ phận bằng titan cho máy bay của họ. Nhờ thiết kế tối ưu và sử dụng vật liệu nhẹ, họ đã giảm được đáng kể trọng lượng của máy bay, dẫn đến tiết kiệm nhiên liệu và tăng hiệu suất.

Ví dụ 2: Xưởng cơ khí nhỏ tạo ra các khuôn mẫu phức tạp bằng in 3D

Một xưởng cơ khí nhỏ chuyên sản xuất các chi tiết khuôn mẫu đã đầu tư vào máy in 3D. Họ đã có thể tạo ra các khuôn mẫu có hình dạng phức tạp với chi phí thấp hơn và thời gian nhanh hơn nhiều so với việc thuê các xưởng lớn gia công, giúp họ cạnh tranh hiệu quả hơn trên thị trường.

Xu hướng phát triển của in 3D trong tương lai và tác động đến ngành cơ khí

Công nghệ in 3D đang không ngừng phát triển với nhiều xu hướng hứa hẹn sẽ mang lại những tác động lớn hơn nữa cho ngành cơ khí trong tương lai:

- Sự phát triển của vật liệu in 3D mới: Các nhà khoa học đang liên tục nghiên cứu và phát triển các loại vật liệu in 3D mới với độ bền, độ cứng và các tính năng khác được cải thiện, mở rộng phạm vi ứng dụng của in 3D.

- Tốc độ in nhanh hơn và quy trình sản xuất hiệu quả hơn: Các công nghệ in 3D mới đang được phát triển để tăng tốc độ in và cải thiện hiệu quả của toàn bộ quy trình sản xuất.

- Tích hợp in 3D với các công nghệ khác: Sự kết hợp giữa in 3D với các công nghệ như trí tuệ nhân tạo (AI) và Internet of Things (IoT) hứa hẹn sẽ mang lại những giải pháp sản xuất thông minh và linh hoạt hơn.

Lời khuyên cho các doanh nghiệp cơ khí muốn áp dụng in 3D

Nếu doanh nghiệp cơ khí của bạn đang muốn khám phá và ứng dụng công nghệ in 3D, đây là một vài lời khuyên:

- Bắt đầu từ những ứng dụng nhỏ và cụ thể: Thay vì cố gắng triển khai in 3D trên toàn bộ quy trình, hãy bắt đầu với một vài ứng dụng cụ thể mà bạn thấy có thể mang lại lợi ích lớn nhất, chẳng hạn như tạo mẫu nhanh.

- Đầu tư vào đào tạo nhân lực: Đảm bảo đội ngũ của bạn được đào tạo bài bản về các công nghệ và quy trình in 3D.

- Tìm kiếm các đối tác và nhà cung cấp dịch vụ in 3D uy tín: Lựa chọn các nhà cung cấp máy in 3D và vật liệu in 3D có kinh nghiệm và uy tín để được hỗ trợ tốt nhất.

- Kiên nhẫn và sẵn sàng thử nghiệm: Việc làm quen và ứng dụng hiệu quả công nghệ in 3D có thể mất thời gian và đòi hỏi sự kiên nhẫn và sẵn sàng thử nghiệm các giải pháp mới.

Kết luận về tiềm năng to lớn của in 3D trong ngành cơ khí

Công nghệ in 3D đang mở ra một kỷ nguyên mới cho ngành cơ khí, mang lại những khả năng chưa từng có trong thiết kế, phát triển sản phẩm và sản xuất. Với những ưu điểm vượt trội về tính linh hoạt, tốc độ và khả năng tùy chỉnh, in 3D hứa hẹn sẽ tiếp tục đóng vai trò ngày càng quan trọng trong việc định hình tương lai của ngành cơ khí. Chúc bạn thành công trên hành trình khám phá và ứng dụng công nghệ in 3D vào công việc của mình!