Chào bạn, nếu bạn đang làm việc hoặc tìm hiểu về lĩnh vực gia công cơ khí chính xác, chắc hẳn bạn đã nghe đến thuật ngữ cắt dây EDM. Đây là một kỹ thuật gia công tiên tiến, đóng vai trò quan trọng trong việc tạo ra các chi tiết phức tạp với độ chính xác cực cao. Hôm nay, chúng ta sẽ cùng nhau khám phá sâu hơn về kỹ thuật cắt dây EDM, từ nguyên lý hoạt động cơ bản đến những ứng dụng thực tế và những điều bạn cần biết về nó. Hãy cùng mình bắt đầu nhé!

Giới thiệu tổng quan về kỹ thuật cắt dây EDM

Để bắt đầu hành trình khám phá kỹ thuật cắt dây EDM, chúng ta hãy cùng nhau tìm hiểu về định nghĩa và tầm quan trọng của nó trong ngành gia công cơ khí chính xác.

Kỹ thuật cắt dây EDM là gì?

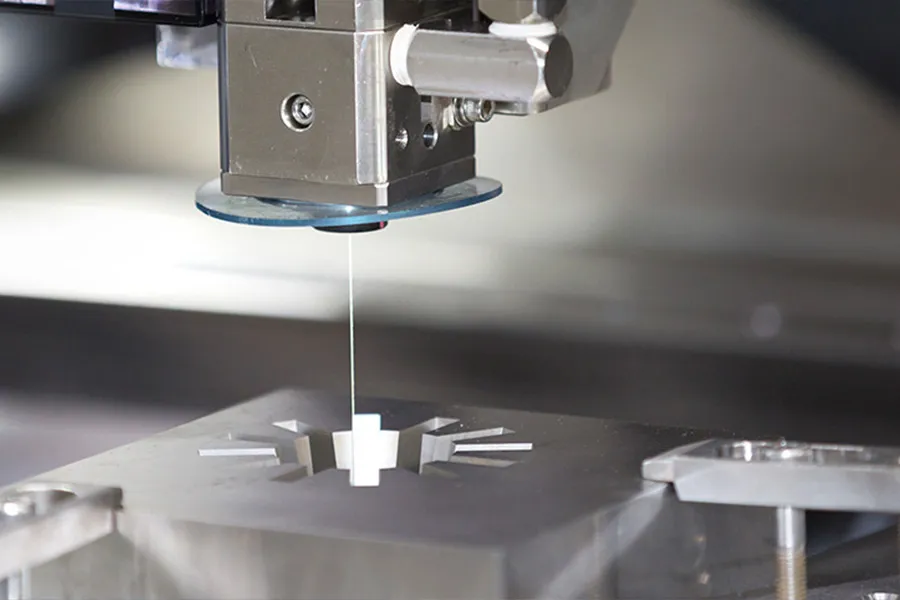

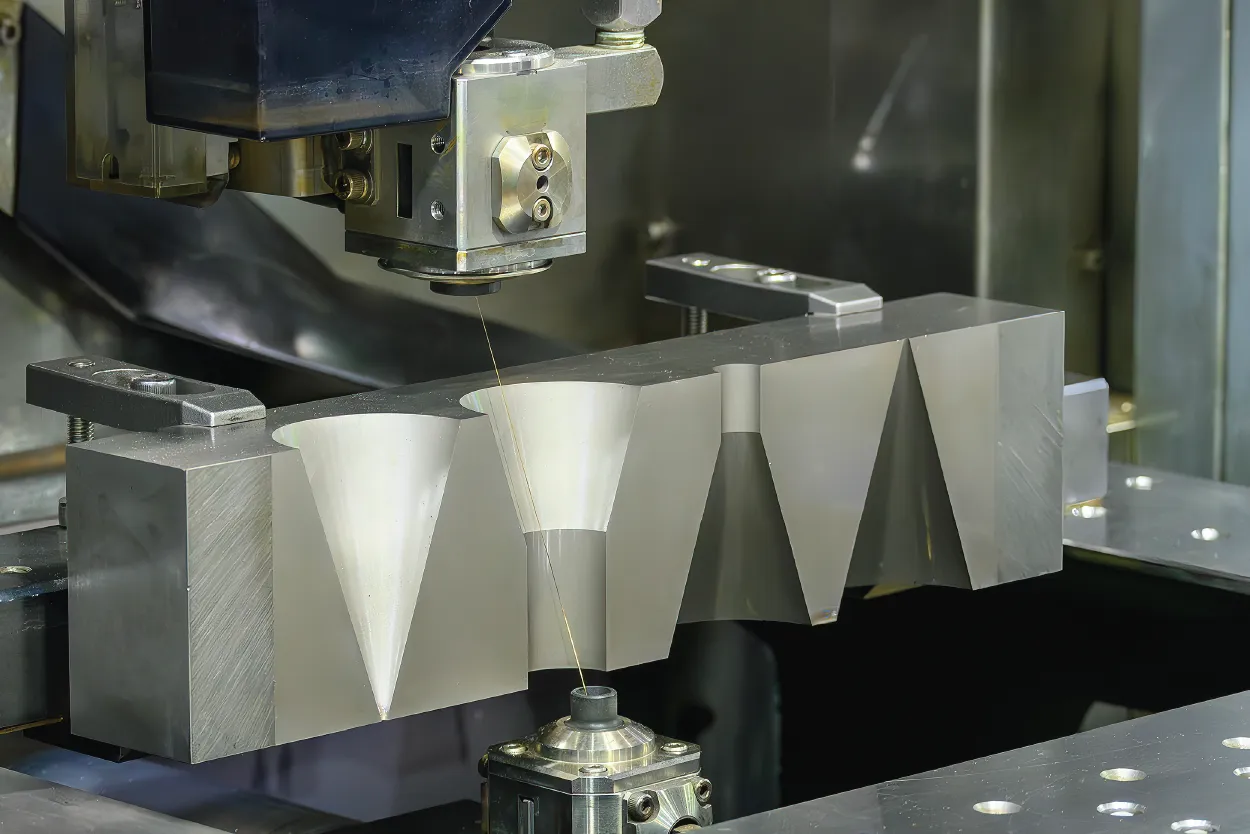

Kỹ thuật cắt dây EDM (Electrical Discharge Machining), hay còn gọi là gia công cắt dây bằng tia lửa điện, là một phương pháp gia công không truyền thống sử dụng một dây kim loại mỏng (thường là dây đồng hoặc hợp kim) làm điện cực để cắt xuyên qua vật liệu dẫn điện. Quá trình cắt diễn ra nhờ hàng loạt các tia lửa điện nhỏ được tạo ra giữa dây điện cực và phôi, làm nóng chảy và loại bỏ vật liệu một cách có kiểm soát.

Tại sao kỹ thuật cắt dây EDM lại quan trọng trong gia công cơ khí chính xác?

Kỹ thuật cắt dây EDM đóng vai trò vô cùng quan trọng trong gia công cơ khí chính xác bởi những ưu điểm vượt trội mà nó mang lại. Khả năng cắt được các vật liệu cứng, tạo ra các hình dạng phức tạp với độ chính xác cao, và không gây ra lực cắt cơ học là những yếu tố khiến nó trở thành một công cụ không thể thiếu trong nhiều ngành công nghiệp.

Nguyên lý hoạt động chi tiết của kỹ thuật cắt dây EDM

Để hiểu rõ hơn về cách kỹ thuật cắt dây EDM hoạt động, chúng ta hãy cùng nhau đi sâu vào các thành phần và quá trình cơ bản.

Dây điện cực và vai trò của nó

Dây điện cực trong cắt dây EDM thường là một sợi dây kim loại rất mỏng, có đường kính từ 0.05mm đến 0.3mm. Vật liệu phổ biến để làm dây điện cực bao gồm đồng, đồng thau, molypden hoặc các loại dây phủ đặc biệt. Dây điện cực được căng giữa hai đầu của máy và liên tục di chuyển trong quá trình cắt, đảm bảo luôn có một bề mặt điện cực mới tiếp xúc với phôi.

Dung dịch điện môi trong cắt dây EDM

Dung dịch điện môi là một chất lỏng không dẫn điện (thường là nước khử ion) được sử dụng trong quá trình cắt dây EDM. Nó có nhiều vai trò quan trọng như:

- Cách điện: Ngăn chặn sự phóng điện tự do giữa dây điện cực và phôi khi chưa đạt đến điện áp cần thiết.

- Làm mát: Giúp làm mát dây điện cực và phôi, tránh quá nhiệt trong quá trình cắt.

- Rửa trôi phoi: Loại bỏ các hạt vật liệu bị nóng chảy và bắn ra trong quá trình cắt, giữ cho vùng cắt luôn sạch sẽ.

Quá trình tạo và duy trì tia lửa điện

Khi điện áp được đặt vào giữa dây điện cực và phôi, và khoảng cách giữa chúng đủ nhỏ, các tia lửa điện sẽ được tạo ra trong dung dịch điện môi. Các tia lửa điện này có nhiệt độ rất cao, đủ để làm nóng chảy và bốc hơi một lượng nhỏ vật liệu trên bề mặt phôi. Quá trình này diễn ra liên tục với tần số cao, tạo thành một chuỗi các xung điện cực nhỏ giúp loại bỏ vật liệu một cách dần dần và chính xác.

Cơ chế loại bỏ vật liệu bằng tia lửa điện

Vật liệu được loại bỏ trong kỹ thuật cắt dây EDM không phải do tác động cơ học trực tiếp mà là do sự xói mòn gây ra bởi các tia lửa điện. Mỗi tia lửa điện tạo ra một vùng nóng chảy cực nhỏ trên bề mặt phôi. Khi tia lửa điện tắt, vùng nóng chảy này nguội đi rất nhanh và bị bắn ra khỏi phôi dưới dạng các hạt nhỏ, được dung dịch điện môi rửa trôi.

Các yếu tố quan trọng trong kỹ thuật cắt dây EDM

Hiệu quả và độ chính xác của kỹ thuật cắt dây EDM phụ thuộc vào nhiều yếu tố, trong đó có thể kể đến:

Vật liệu dây điện cực

- Dây đồng: Phổ biến, giá thành hợp lý, dẫn điện tốt.

- Dây đồng thau: Độ bền kéo cao hơn dây đồng, thích hợp cho các ứng dụng cắt phức tạp.

- Dây molypden: Độ bền rất cao, chịu được nhiệt độ cao, thường dùng cho cắt các vật liệu cứng.

- Dây phủ: Dây đồng hoặc đồng thau được phủ một lớp vật liệu khác (ví dụ như kẽm) để cải thiện hiệu suất cắt và độ chính xác.

Chất lượng dung dịch điện môi

- Độ dẫn điện: Cần được kiểm soát để đảm bảo quá trình phóng điện diễn ra ổn định.

- Độ nhớt: Ảnh hưởng đến khả năng rửa trôi phoi.

- Độ pH: Cần duy trì ở mức phù hợp để tránh ăn mòn máy và phôi.

- Hệ thống lọc: Quan trọng để loại bỏ các hạt phoi và tạp chất, giữ cho dung dịch điện môi luôn sạch.

Các thông số cắt

- Cường độ dòng điện: Quyết định năng lượng của tia lửa điện và tốc độ cắt.

- Điện áp: Ảnh hưởng đến khoảng cách phóng điện.

- Tần số xung: Số lượng tia lửa điện được tạo ra trong một đơn vị thời gian.

- Tốc độ di chuyển dây: Tốc độ di chuyển của dây điện cực qua phôi.

- Bước tiến dao: Lượng vật liệu được cắt đi sau mỗi lần di chuyển của dây.

Ưu điểm vượt trội của kỹ thuật cắt dây EDM

Kỹ thuật cắt dây EDM sở hữu nhiều ưu điểm nổi bật so với các phương pháp gia công khác:

Khả năng cắt các vật liệu cứng

EDM có thể cắt được mọi vật liệu dẫn điện, bất kể độ cứng của chúng, bao gồm cả thép đã tôi, hợp kim titan, carbide…

Độ chính xác gia công cao

Kỹ thuật này cho phép đạt được độ chính xác rất cao, thường chỉ vài micromet, đáp ứng được các yêu cầu khắt khe trong nhiều ứng dụng.

Tạo ra các hình dạng phức tạp

Cắt dây EDM có khả năng tạo ra các đường cong, góc sắc nét và các hình dạng phức tạp mà các phương pháp cắt gọt thông thường khó thực hiện được.

Chất lượng bề mặt tốt

Bề mặt sau khi cắt dây EDM thường có độ nhám thấp và không bị ba via.

Không tạo ra lực cắt cơ học

Quá trình cắt diễn ra nhờ tia lửa điện nên không có lực cơ học tác động lên phôi, rất phù hợp để gia công các chi tiết mỏng manh hoặc dễ bị biến dạng.

Tính linh hoạt cao trong ứng dụng

Kỹ thuật cắt dây EDM được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau.

Ứng dụng rộng rãi của kỹ thuật cắt dây EDM trong công nghiệp

Nhờ những ưu điểm trên, kỹ thuật cắt dây EDM được ứng dụng trong nhiều lĩnh vực:

Chế tạo khuôn mẫu

Đây là một trong những ứng dụng quan trọng nhất của cắt dây EDM, đặc biệt là trong việc tạo ra các khuôn ép nhựa, khuôn dập kim loại với hình dạng phức tạp và độ chính xác cao.

Gia công các chi tiết máy móc chính xác

Cắt dây EDM được sử dụng để gia công các chi tiết máy móc có độ chính xác cao trong các ngành như hàng không, vũ trụ, y tế…

Sản xuất dụng cụ cắt gọt

Kỹ thuật này cũng được áp dụng để sản xuất các dụng cụ cắt gọt kim loại có hình dạng đặc biệt và độ cứng cao.

Gia công các chi tiết trong ngành hàng không vũ trụ

Với khả năng gia công các vật liệu siêu cứng và tạo ra các hình dạng phức tạp, cắt dây EDM là một công nghệ không thể thiếu trong ngành hàng không vũ trụ.

Ứng dụng trong ngành y tế

Cắt dây EDM được sử dụng để tạo ra các dụng cụ và thiết bị y tế nhỏ và có độ chính xác cao.

Gia công các chi tiết nhỏ trong ngành điện tử

Trong ngành điện tử, kỹ thuật này được dùng để gia công các chi tiết siêu nhỏ với độ chính xác micromet.

Các bước cơ bản trong quy trình cắt dây EDM

Một quy trình cắt dây EDM thường bao gồm các bước sau:

Thiết kế và lập trình gia công

Sử dụng phần mềm CAD/CAM để thiết kế chi tiết cần gia công và lập trình đường chạy dao cho dây điện cực.

Chuẩn bị máy và vật liệu

Lắp đặt dây điện cực, đổ dung dịch điện môi, và gá đặt phôi lên bàn máy.

Cài đặt các thông số cắt

Thiết lập các thông số cắt phù hợp với vật liệu phôi, vật liệu dây điện cực và yêu cầu về độ chính xác, tốc độ cắt.

Thực hiện quá trình cắt

Khởi động máy và theo dõi quá trình cắt.

Kiểm tra và hoàn thiện sản phẩm

Sau khi cắt xong, tiến hành kiểm tra kích thước và chất lượng bề mặt của sản phẩm. Nếu cần, có thể thực hiện các bước hoàn thiện bề mặt tiếp theo.

Những lưu ý quan trọng khi sử dụng kỹ thuật cắt dây EDM

Để đảm bảo quá trình cắt dây EDM diễn ra hiệu quả và đạt được chất lượng sản phẩm tốt nhất, bạn cần lưu ý:

Lựa chọn dây điện cực phù hợp

Chọn loại dây điện cực có vật liệu và đường kính phù hợp với vật liệu phôi và yêu cầu gia công.

Đảm bảo chất lượng dung dịch điện môi

Duy trì độ sạch, độ dẫn điện và nhiệt độ ổn định của dung dịch điện môi.

Thiết lập thông số cắt chính xác

Sử dụng các thông số cắt được khuyến nghị cho từng loại vật liệu và ứng dụng cụ thể.

Bảo trì máy thường xuyên

Thực hiện bảo trì định kỳ cho máy cắt dây EDM để đảm bảo máy hoạt động ổn định và kéo dài tuổi thọ.

Đảm bảo an toàn lao động

Tuân thủ các quy tắc an toàn khi vận hành máy cắt dây EDM, bao gồm việc sử dụng đồ bảo hộ cá nhân và đảm bảo hệ thống thông gió tốt.

So sánh kỹ thuật cắt dây EDM với các phương pháp gia công khác

Để có cái nhìn tổng quan hơn, chúng ta hãy so sánh kỹ thuật cắt dây EDM với một số phương pháp gia công phổ biến khác:

So sánh với phay CNC

Phay CNC sử dụng dao cắt quay để loại bỏ vật liệu, phù hợp với nhiều loại hình dạng và vật liệu. Tuy nhiên, nó có thể gặp khó khăn khi gia công các vật liệu quá cứng hoặc tạo ra các góc sắc nét và rãnh sâu. Cắt dây EDM lại rất hiệu quả trong những trường hợp này.

So sánh với tiện CNC

Tiện CNC chủ yếu được sử dụng để gia công các chi tiết có hình dạng trụ tròn. Cắt dây EDM có thể tạo ra các hình dạng phức tạp hơn mà không bị giới hạn bởi chuyển động quay.

So sánh với cắt laser

Cắt laser sử dụng tia laser để cắt vật liệu, có tốc độ cắt nhanh và độ chính xác cao đối với một số loại vật liệu, đặc biệt là kim loại tấm mỏng. Tuy nhiên, nó có thể tạo ra vùng ảnh hưởng nhiệt lớn hơn so với cắt dây EDM.

So sánh với gia công xung điện cực khối (Sinker EDM)

Cắt dây EDM sử dụng dây điện cực di chuyển để cắt xuyên qua phôi, trong khi Sinker EDM sử dụng điện cực có hình dạng cụ thể để tạo hình trên phôi. Cắt dây EDM thường phù hợp hơn cho việc cắt các đường biên dạng, còn Sinker EDM thích hợp cho việc tạo các hốc và rãnh có hình dạng phức tạp.

Câu chuyện thành công về ứng dụng kỹ thuật cắt dây EDM

Để minh họa rõ hơn về khả năng của kỹ thuật cắt dây EDM, mình xin chia sẻ một vài ví dụ thực tế:

Ví dụ 1: Gia công khuôn dập liên hoàn cho ngành ô tô

Một công ty sản xuất khuôn mẫu ô tô đã sử dụng máy cắt dây EDM để tạo ra các chi tiết phức tạp của khuôn dập liên hoàn. Độ chính xác cao của cắt dây EDM đã giúp đảm bảo các bộ phận của khuôn khớp với nhau một cách hoàn hảo, tạo ra các sản phẩm ô tô chất lượng cao.

Ví dụ 2: Cắt các chi tiết phức tạp cho máy móc y tế

Một nhà sản xuất thiết bị y tế đã sử dụng kỹ thuật cắt dây EDM để tạo ra các chi tiết siêu nhỏ và có hình dạng phức tạp cho máy móc y tế. Khả năng gia công chính xác của EDM đã đóng góp quan trọng vào việc sản xuất các thiết bị y tế tiên tiến.

Xu hướng phát triển của kỹ thuật cắt dây EDM trong tương lai

Kỹ thuật cắt dây EDM đang không ngừng phát triển với nhiều xu hướng mới, tập trung vào việc tăng tốc độ cắt, cải thiện độ chính xác, giảm thiểu độ nhám bề mặt và tích hợp các công nghệ tiên tiến hơn.

Lời kết về tầm quan trọng của kỹ thuật cắt dây EDM

Kỹ thuật cắt dây EDM là một công nghệ gia công cơ khí chính xác vô cùng quan trọng và ngày càng được ứng dụng rộng rãi trong nhiều ngành công nghiệp. Với những ưu điểm vượt trội về khả năng gia công, độ chính xác và tính linh hoạt, nó đã trở thành một công cụ không thể thiếu trong việc sản xuất các chi tiết phức tạp và tinh xảo. Hy vọng bài viết này đã giúp bạn có cái nhìn sâu sắc hơn về kỹ thuật cắt dây EDM!