Chào bạn, trong ngành cơ khí chế tạo, việc tạo ra các chi tiết máy móc với độ chính xác cao là vô cùng quan trọng. Để đạt được điều này, người ta sử dụng nhiều phương pháp gia công khác nhau. Trong đó, có hai nhóm phương pháp chính là gia công truyền thống và gia công hiện đại. Vậy, sự khác biệt giữa hai phương pháp này là gì? Phương pháp nào phù hợp với nhu cầu của bạn hơn? Hãy cùng mình đi sâu vào phân tích và so sánh chi tiết nhé!

Giới thiệu chung về gia công cơ khí

Trước khi đi vào so sánh, chúng ta hãy cùng nhau hiểu rõ hơn về khái niệm gia công cơ khí.

Gia công cơ khí là gì?

Gia công cơ khí là quá trình sử dụng các loại máy móc, công cụ và thiết bị để tác động lên vật liệu (thường là kim loại) nhằm thay đổi hình dạng, kích thước, bề mặt và tính chất của nó, tạo ra các sản phẩm hoặc chi tiết máy theo yêu cầu kỹ thuật.

Tầm quan trọng của gia công cơ khí trong sản xuất

Gia công cơ khí đóng một vai trò then chốt trong hầu hết mọi ngành công nghiệp sản xuất. Từ những chi tiết nhỏ trong đồng hồ, điện thoại đến những bộ phận lớn trong ô tô, máy bay, tàu thuyền, tất cả đều cần trải qua quá trình gia công cơ khí để đạt được hình dạng và chức năng mong muốn.

Gia công truyền thống: Nền tảng của ngành cơ khí

Chúng ta hãy bắt đầu với những phương pháp gia công đã có từ lâu đời, đặt nền móng cho sự phát triển của ngành cơ khí.

Định nghĩa gia công truyền thống

Gia công truyền thống là các phương pháp gia công cơ khí sử dụng các công cụ cắt có hình dạng xác định để loại bỏ vật liệu khỏi phôi. Quá trình này thường được thực hiện trên các máy công cụ cơ khí, với sự điều khiển trực tiếp của người thợ.

Các phương pháp gia công truyền thống phổ biến

Có rất nhiều phương pháp gia công truyền thống, nhưng phổ biến nhất phải kể đến:

- Tiện: Sử dụng dao tiện để cắt gọt phôi đang quay tròn, tạo ra các chi tiết có hình dạng trụ tròn, côn, ren…

- Phay: Sử dụng dao phay quay tròn để cắt gọt phôi được gá trên bàn máy, tạo ra các bề mặt phẳng, rãnh, hốc…

- Bào: Sử dụng dao bào di chuyển qua lại trên bề mặt phôi để tạo ra các bề mặt phẳng, rãnh thẳng.

- Chuốt: Sử dụng dụng cụ chuốt có nhiều lưỡi cắt để gia công các lỗ có hình dạng đặc biệt hoặc các bề mặt định hình bên trong.

- Mài: Sử dụng đá mài quay tròn để mài nhẵn, mài chính xác các bề mặt, hoặc mài các dụng cụ cắt.

- Khoan: Sử dụng mũi khoan để tạo lỗ trên phôi.

Ưu điểm của gia công truyền thống

Mặc dù đã có nhiều phương pháp gia công hiện đại ra đời, gia công truyền thống vẫn giữ được những ưu điểm nhất định:

- Chi phí đầu tư ban đầu thấp: Các máy công cụ truyền thống thường có giá thành thấp hơn so với các máy CNC hiện đại.

- Tính linh hoạt cao trong sản xuất đơn chiếc và số lượng nhỏ: Dễ dàng điều chỉnh và thay đổi để gia công các chi tiết khác nhau với số lượng ít.

- Yêu cầu về kiến thức và kỹ năng của người thợ cao: Người thợ có kinh nghiệm có thể tạo ra các sản phẩm chất lượng cao bằng tay nghề của mình.

- Phù hợp với nhiều loại vật liệu: Có thể gia công được nhiều loại vật liệu khác nhau, từ kim loại đến phi kim loại.

Nhược điểm của gia công truyền thống

Bên cạnh những ưu điểm, gia công truyền thống cũng tồn tại một số nhược điểm:

- Độ chính xác không cao: Độ chính xác phụ thuộc nhiều vào tay nghề và kinh nghiệm của người thợ.

- Năng suất thấp: Thời gian gia công thường lâu hơn so với các phương pháp hiện đại, đặc biệt là đối với các chi tiết phức tạp.

- Khó đảm bảo tính đồng đều của sản phẩm trong sản xuất hàng loạt: Chất lượng sản phẩm có thể khác nhau giữa các lần gia công.

- Yêu cầu về sức lao động lớn: Nhiều thao tác cần được thực hiện bằng tay, đòi hỏi người thợ phải có sức khỏe tốt.

- Khó gia công các chi tiết có hình dạng phức tạp: Việc tạo ra các bề mặt cong, góc nghiêng phức tạp bằng phương pháp truyền thống thường rất khó khăn và tốn thời gian.

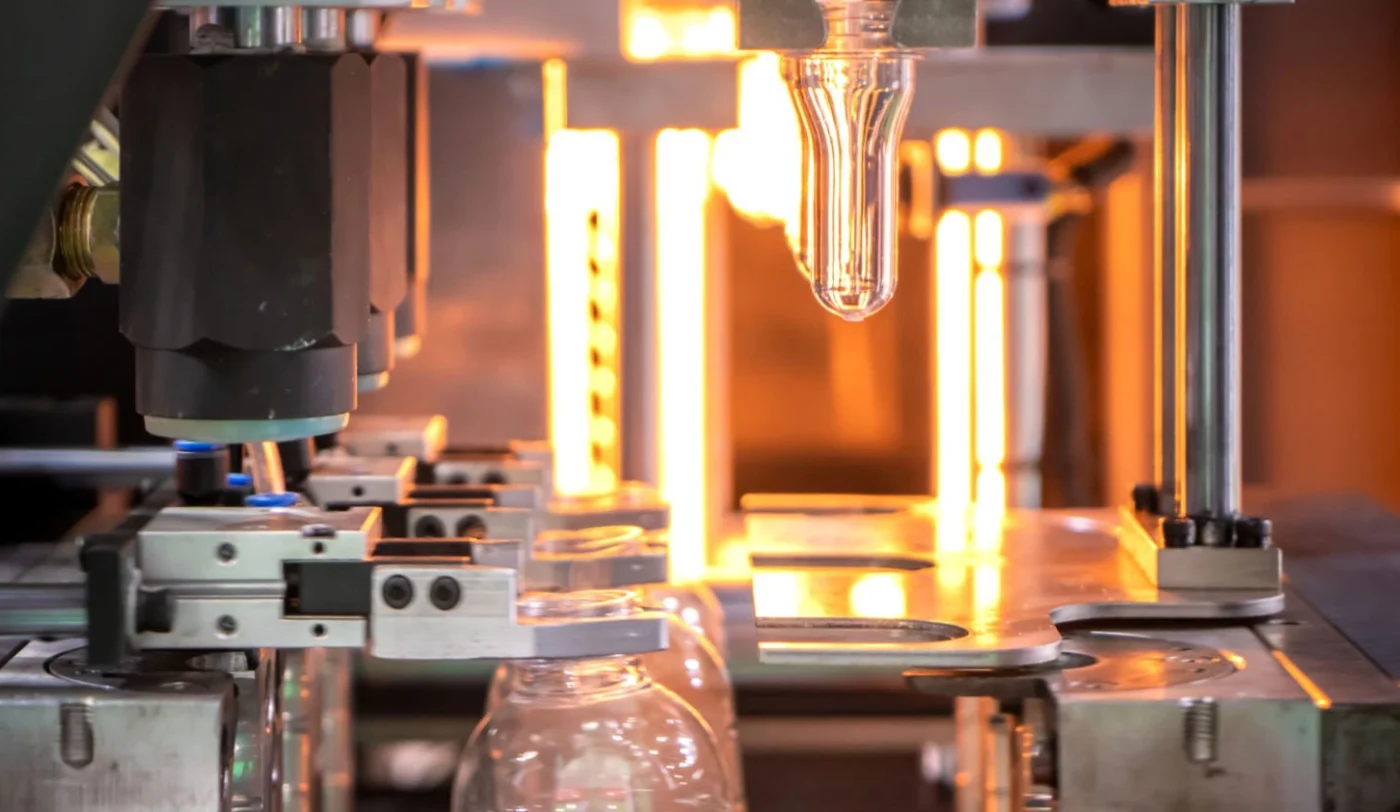

Gia công hiện đại: Bước tiến vượt bậc của công nghệ

Sự phát triển của khoa học công nghệ đã mang đến những phương pháp gia công mới, khắc phục được nhiều nhược điểm của gia công truyền thống.

Định nghĩa gia công hiện đại

Gia công hiện đại là các phương pháp gia công cơ khí sử dụng các nguồn năng lượng đặc biệt (ví dụ: điện năng, quang năng, hóa năng, cơ năng) hoặc các công nghệ tiên tiến (ví dụ: điều khiển số bằng máy tính – CNC) để loại bỏ vật liệu khỏi phôi.

Các phương pháp gia công hiện đại phổ biến

Có rất nhiều phương pháp gia công hiện đại, nhưng nổi bật nhất là:

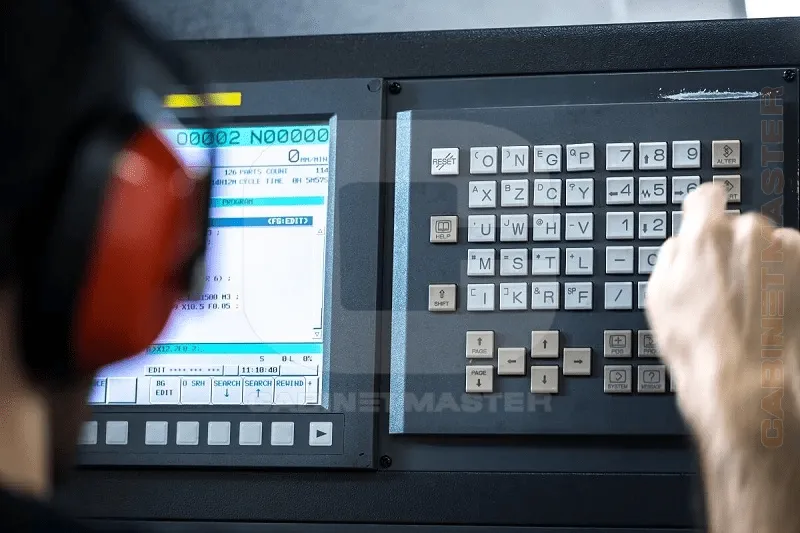

- Gia công CNC (Computer Numerical Control): Sử dụng máy tính để điều khiển các chuyển động của máy công cụ, bao gồm tiện CNC, phay CNC, khoan CNC, mài CNC…

- Gia công bằng tia lửa điện (EDM – Electrical Discharge Machining): Loại bỏ vật liệu bằng cách sử dụng các tia lửa điện giữa điện cực và phôi.

- Gia công bằng tia laser: Sử dụng chùm tia laser có năng lượng cao để cắt, khắc hoặc đánh dấu vật liệu.

- Gia công bằng tia nước (Waterjet Machining): Sử dụng dòng nước có áp suất cực cao, đôi khi trộn thêm hạt mài, để cắt vật liệu.

- Gia công siêu âm (Ultrasonic Machining): Sử dụng dao cụ rung động với tần số siêu âm kết hợp với dung dịch mài mòn để loại bỏ vật liệu.

Ưu điểm của gia công hiện đại

Gia công hiện đại mang lại nhiều ưu điểm vượt trội so với gia công truyền thống:

- Độ chính xác cực cao: Các máy CNC có thể đạt được độ chính xác hàng micromet.

- Năng suất rất cao: Máy CNC có thể hoạt động liên tục và thực hiện các thao tác phức tạp một cách nhanh chóng.

- Khả năng gia công các chi tiết có hình dạng phức tạp: Các máy CNC nhiều trục có thể tạo ra các bề mặt cong, góc nghiêng và hình dạng 3D phức tạp.

- Mức độ tự động hóa cao: Giảm thiểu sự can thiệp của con người, tăng tính ổn định và lặp lại của quá trình gia công.

- Yêu cầu về kỹ năng của người thợ khác biệt: Thay vì kỹ năng thao tác bằng tay, người thợ cần có kiến thức về lập trình CNC, vận hành và bảo trì máy.

- Khả năng gia công các vật liệu đặc biệt: Một số phương pháp hiện đại như EDM, laser có thể gia công được các vật liệu rất cứng, giòn hoặc khó gia công bằng phương pháp truyền thống.

- Chất lượng bề mặt sản phẩm tốt: Nhiều phương pháp hiện đại cho phép đạt được bề mặt sản phẩm có độ bóng và độ chính xác cao.

Nhược điểm của gia công hiện đại

Bên cạnh những ưu điểm, gia công hiện đại cũng có một số nhược điểm cần lưu ý:

- Chi phí đầu tư ban đầu rất cao: Các máy CNC và các thiết bị gia công hiện đại thường có giá thành cao hơn nhiều so với máy truyền thống.

- Yêu cầu về kiến thức và kỹ năng chuyên môn cao: Người vận hành và lập trình máy CNC cần được đào tạo bài bản.

- Chi phí vận hành có thể cao hơn: Chi phí điện năng, vật tư tiêu hao (ví dụ: điện cực EDM, khí laser, hạt mài tia nước) có thể đáng kể.

- Không phải lúc nào cũng phù hợp với sản xuất đơn chiếc hoặc số lượng nhỏ: Việc lập trình và thiết lập máy CNC có thể tốn thời gian, làm cho nó kém hiệu quả đối với các đơn hàng nhỏ.

So sánh chi tiết giữa gia công truyền thống và gia công hiện đại

Để có cái nhìn tổng quan và dễ so sánh hơn, chúng ta hãy cùng nhau điểm qua những khác biệt chính giữa hai phương pháp gia công này:

| Tiêu chí | Gia công truyền thống | Gia công hiện đại |

|---|---|---|

| Độ chính xác | Phụ thuộc vào tay nghề người thợ, thường không cao bằng | Rất cao, có thể đạt đến hàng micromet |

| Năng suất | Thường thấp hơn | Rất cao, có thể hoạt động liên tục |

| Độ phức tạp | Khó gia công các chi tiết có hình dạng phức tạp | Dễ dàng gia công các chi tiết 3D, bề mặt cong, góc nghiêng |

| Tự động hóa | Mức độ tự động hóa thấp, cần nhiều thao tác thủ công | Mức độ tự động hóa cao, giảm thiểu sự can thiệp của người |

| Kỹ năng thợ | Yêu cầu kỹ năng thao tác bằng tay cao | Yêu cầu kiến thức về lập trình, vận hành và bảo trì máy |

| Chi phí đầu tư | Thấp hơn | Cao hơn nhiều |

| Chi phí vận hành | Có thể thấp hơn trong một số trường hợp | Có thể cao hơn do chi phí điện, vật tư tiêu hao |

| Tính linh hoạt | Linh hoạt trong sản xuất đơn chiếc và số lượng nhỏ | Thích hợp cho sản xuất hàng loạt, cần thời gian thiết lập |

| Bề mặt sản phẩm | Có thể cần gia công hoàn thiện thêm | Thường có chất lượng bề mặt tốt hơn |

| Vật liệu đặc biệt | Khó gia công một số vật liệu cứng, giòn | Có thể gia công được nhiều loại vật liệu đặc biệt |

Xuất sang Trang tính

Ứng dụng của gia công truyền thống và gia công hiện đại trong thực tế

Cả gia công truyền thống và gia công hiện đại đều có những vai trò và ứng dụng quan trọng trong sản xuất:

Ứng dụng của gia công truyền thống

- Sửa chữa và bảo trì máy móc, thiết bị.

- Sản xuất các chi tiết đơn giản, số lượng ít.

- Gia công các chi tiết có kích thước lớn mà máy CNC chưa đáp ứng được.

- Trong các cơ sở đào tạo nghề cơ khí để truyền đạt các kỹ năng cơ bản.

Ứng dụng của gia công hiện đại

- Sản xuất hàng loạt các chi tiết có độ chính xác cao trong ngành ô tô, điện tử, hàng không.

- Chế tạo khuôn mẫu phức tạp cho nhiều ngành công nghiệp.

- Gia công các chi tiết y tế đòi hỏi độ chính xác và bề mặt hoàn thiện cao.

- Tạo ra các sản phẩm có thiết kế độc đáo và phức tạp trong ngành trang sức, mỹ nghệ.

Sự kết hợp giữa gia công truyền thống và gia công hiện đại

Trong nhiều trường hợp, các doanh nghiệp có thể kết hợp cả hai phương pháp gia công truyền thống và hiện đại để tận dụng tối đa ưu điểm của từng phương pháp. Ví dụ, các chi tiết có thể được gia công thô bằng máy truyền thống và sau đó được hoàn thiện bằng máy CNC để đạt được độ chính xác cao.

Xu hướng phát triển của ngành gia công cơ khí

Ngành gia công cơ khí đang không ngừng phát triển với nhiều xu hướng mới, bao gồm:

- Tự động hóa và số hóa: Ngày càng nhiều quy trình gia công được tự động hóa và tích hợp với các hệ thống số hóa.

- Gia công thông minh: Ứng dụng trí tuệ nhân tạo (AI) và học máy (Machine Learning) để tối ưu hóa quá trình gia công.

- Gia công vật liệu mới: Nghiên cứu và phát triển các phương pháp gia công hiệu quả cho các vật liệu tiên tiến.

- Gia công bền vững: Chú trọng đến các phương pháp gia công thân thiện với môi trường, tiết kiệm năng lượng và giảm thiểu chất thải.

Lời kết về sự khác biệt và vai trò của hai phương pháp gia công

Gia công truyền thống và gia công hiện đại đều có những vai trò và vị trí quan trọng trong ngành cơ khí chế tạo. Việc lựa chọn phương pháp nào sẽ phụ thuộc vào nhiều yếu tố như yêu cầu về độ chính xác, số lượng sản phẩm, chi phí đầu tư và trình độ kỹ năng của đội ngũ nhân sự. Hiểu rõ sự khác biệt giữa hai phương pháp này sẽ giúp bạn đưa ra những quyết định sáng suốt và hiệu quả cho hoạt động sản xuất của mình. Hy vọng bài viết này đã cung cấp cho bạn những thông tin hữu ích!